Risposta immediata: scegliere la valvola di intercettazione giusta Il fattore più critico in val...

PER SAPERNE DI PIÙ

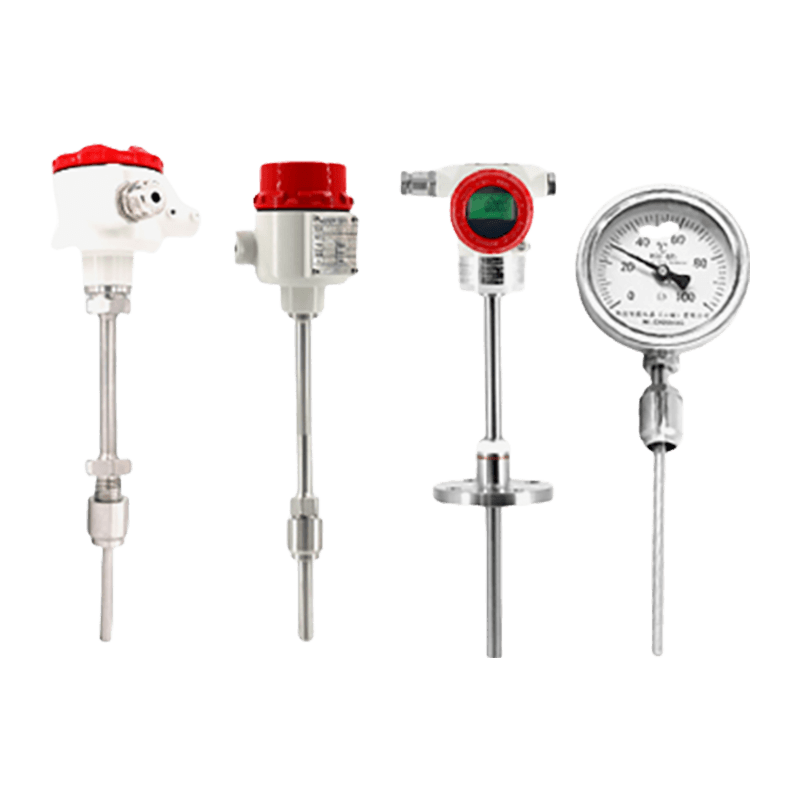

Strumenti di temperatura Fornitori

-

Il trasmettitore di temperatura intelligente a due fili FvLuoky FT100 si collega a RTD o termocoppie, esegue la linearizzazione e la compensazione

FvLuoky offre una gamma completa di strumenti di temperatura, inclusi trasmettitori di temperatura e trasmettitori intelligenti. Ogni strumento è costruito con materiali di alta qualità e tecnologia avanzata per garantire misurazioni accurate e stabili in diverse applicazioni industriali. Rigorosamente calibrati e testati, i nostri strumenti di temperatura offrono prestazioni affidabili in condizioni estreme come temperature alte o basse e ambienti difficili. Con un ampio portafoglio di prodotti e opzioni di personalizzazione flessibili, gli strumenti di temperatura FvLuoky sono ampiamente utilizzati nei settori petrolchimico, metallurgico, energetico, energetico e di trattamento delle acque, garantendo un solido controllo di processo e sicurezza operativa. Sia per il monitoraggio di routine che per l'integrazione in sistemi intelligenti, gli strumenti di temperatura FvLuoky forniscono precisione, affidabilità e prestazioni a lungo termine.

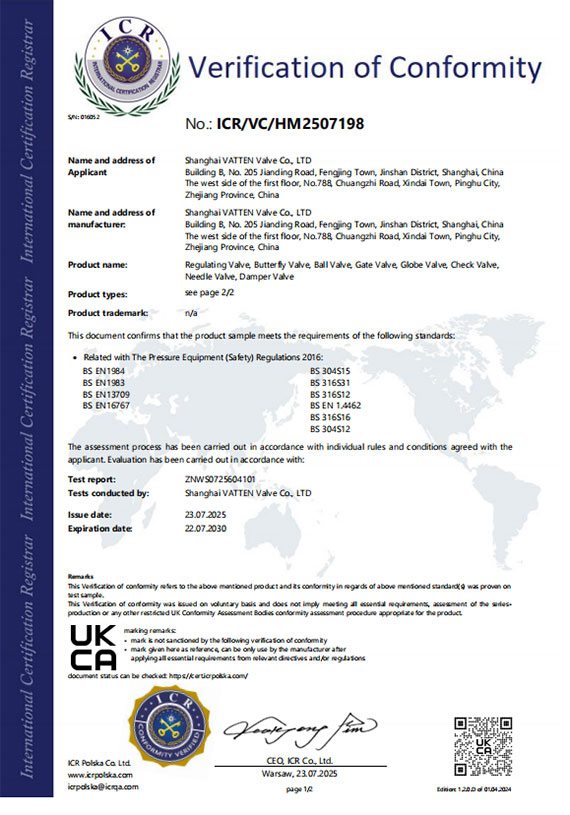

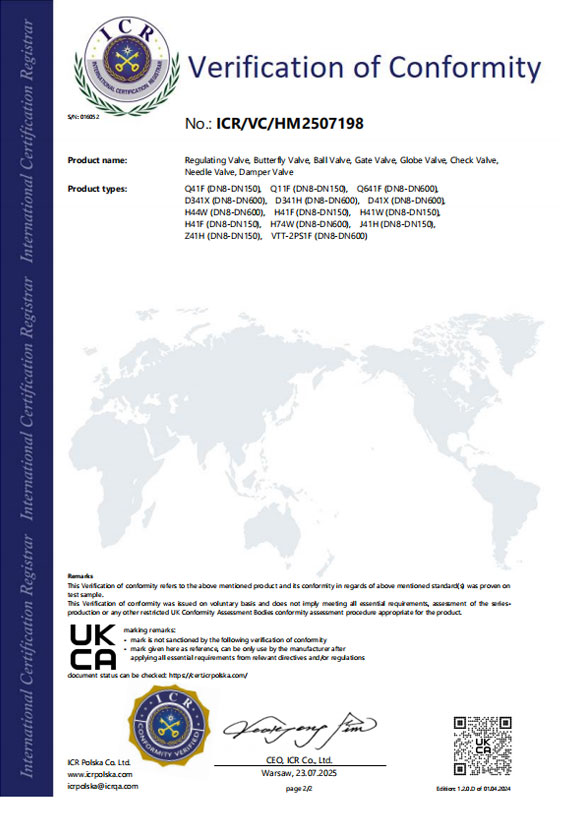

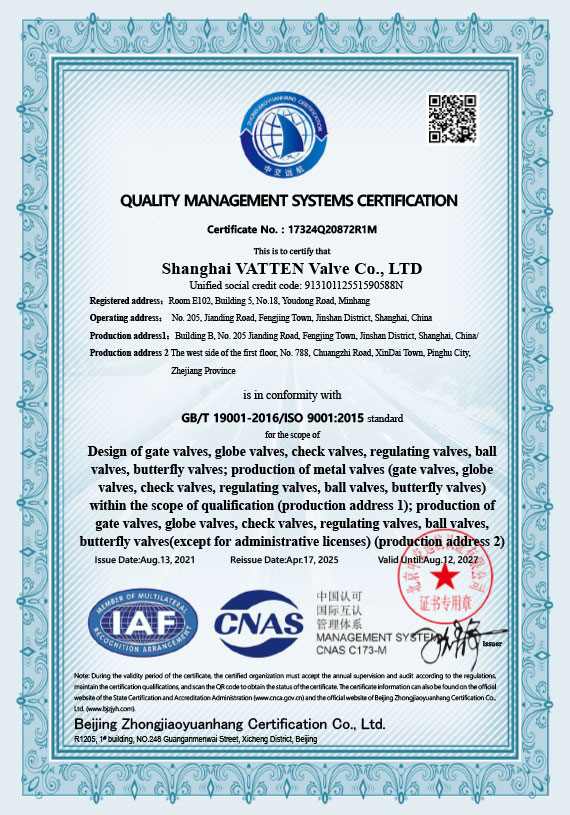

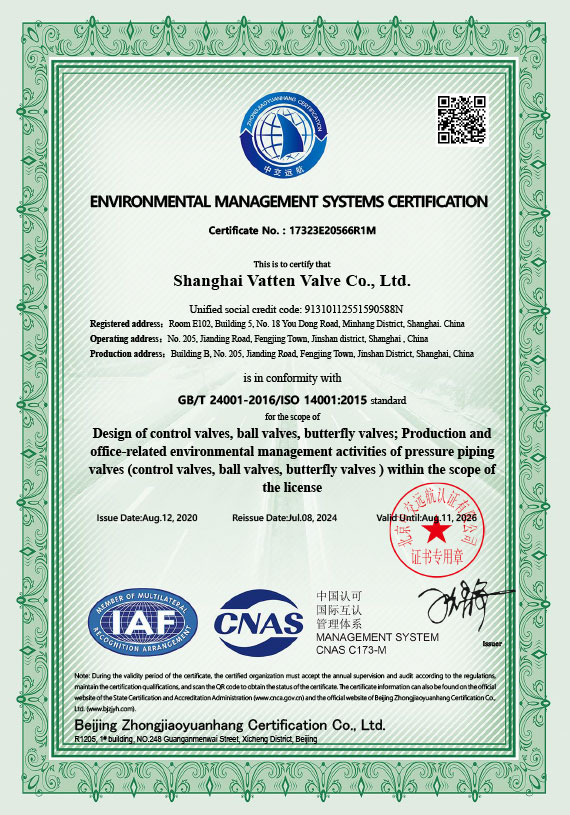

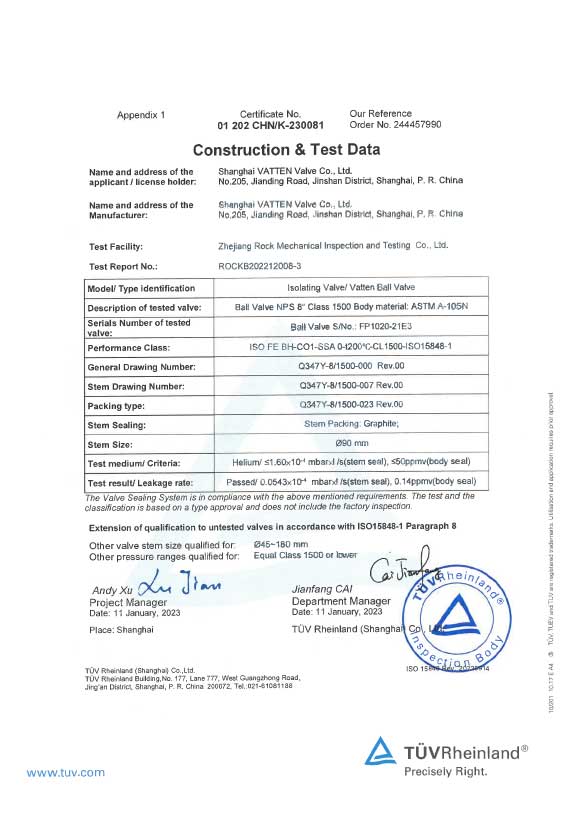

Vatten Valve Group, un'azienda di valvole per l'automazione industriale rinomata a livello mondiale, originaria del Saarle, in Germania, è specializzata nella ricerca, sviluppo e produzione di prodotti chiave come valvole a sfera a controllo automatico, valvole a farfalla e valvole di regolazione. Sfruttando la nostra eccezionale competenza tecnologica, forniamo soluzioni di valvole innovative e supporto tecnico professionale a settori critici tra cui energia, chimica, trattamento delle acque, farmaceutica e lavorazione alimentare.

COME Strumenti di temperatura Fornitori E Strumenti di temperatura Fabbrica, Il Gruppo gestisce quattro stabilimenti produttivi all'avanguardia, strategicamente situati a Shanghai, Tianjin, Lishui e Jiaxing, in Cina. Per servire al meglio i mercati internazionali, abbiamo aperto filiali in posizioni strategiche chiave, tra cui Regno Unito, Turchia, Bielorussia, Arabia Saudita e Indonesia. L'apertura della nostra sede in Indonesia migliora significativamente la nostra capacità di servizio nel mercato del Sud-Est asiatico, garantendo supporto tecnico e servizi tempestivi ed efficienti per partner e clienti locali.

Radicata nella tradizione tedesca della produzione di precisione, Vatten Valve continua a concentrarsi sulle valvole di controllo automatico, rispettando rigorosamente gli standard qualitativi internazionali. Fornire Costume Strumenti di temperatura. Ci impegniamo per un'innovazione continua, fornendo ai clienti prodotti dalle prestazioni superiori, supporto tecnico professionale e soluzioni complete per il controllo dei fluidi, consentendo loro di affrontare le complesse sfide del controllo dei fluidi industriali.

-

-

Valvole di scarico dal basso sono dispositivi di controllo del flusso installati nel punto più basso di u...

PER SAPERNE DI PIÙ -

A valvola a farfalla è una valvola rotativa a un quarto di giro che controlla il flusso del fluido attr...

PER SAPERNE DI PIÙ -

Comprendere come le valvole a farfalla vengono combinate nei moderni sistemi di tubazioni Combinando valvole a...

PER SAPERNE DI PIÙ -

Comprendere le valvole a saracinesca elettriche nei sistemi industriali Saracinesche elettriche sono ampiame...

PER SAPERNE DI PIÙ

Tecniche di calibrazione per Strumenti di temperatura

Calibrazione accurata di strumenti di temperatura sono essenziali per un controllo preciso del processo. I metodi comuni includono la calibrazione a punto fisso, in cui gli strumenti vengono confrontati con temperature di riferimento stabili come i punti di fusione di sostanze pure, e la calibrazione comparativa, utilizzando termometri di riferimento altamente accurati. La calibrazione regolare aiuta a rilevare la deriva nei sensori, garantendo che le letture rimangano entro le tolleranze specificate. Nei settori critici come quello farmaceutico o della lavorazione chimica, gli intervalli di calibrazione sono determinati in base alla sensibilità del processo e ai requisiti normativi.

Criteri di selezione per l'industria Trasmettitori di temperatura

Quando si sceglie trasmettitori di temperatura per le applicazioni industriali, è necessario considerare fattori quali l'intervallo della temperatura di processo, la compatibilità del tipo di sensore e le condizioni ambientali. I trasmettitori devono fornire segnali di uscita linearizzati compatibili con i sistemi di controllo e avere sufficiente precisione e stabilità in condizioni di processo variabili. Funzionalità aggiuntive, come la capacità di comunicazione HART, la certificazione antideflagrante e la diagnostica remota, migliorano l'affidabilità operativa e la facilità di manutenzione in ambienti complessi o pericolosi.

Impatto del posizionamento del sensore sulla precisione della misurazione della temperatura

Il posizionamento dei sensori di temperatura all'interno di un processo influisce notevolmente sulla precisione della misurazione. I sensori devono essere posizionati in aree con un flusso rappresentativo di fluidi o gas per evitare stratificazioni di temperatura o punti caldi localizzati. La profondità di immersione, la vicinanza alle pareti e lo sfasamento termico causato dal montaggio del sensore possono introdurre errori. La corretta selezione della lunghezza e del materiale del pozzetto termometrico riduce al minimo le discrepanze nei tempi di risposta e garantisce che il trasmettitore riceva dati termici accurati per il monitoraggio e il controllo del processo.

Metodi comuni di trasmissione del segnale per i trasmettitori di temperatura

I trasmettitori di temperatura convertono le letture dei sensori in segnali elettrici standardizzati per il monitoraggio e il controllo. I metodi di uscita tipici includono loop di corrente da 4–20 mA, segnali di tensione da 0–10 V e protocolli digitali come HART o Modbus. La scelta del metodo di trasmissione influisce sull'immunità al rumore, sulla distanza di cablaggio e sull'integrazione con i sistemi di controllo. La trasmissione in loop di corrente è ampiamente preferita per le applicazioni a lunga distanza grazie alla sua resistenza alla degradazione del segnale e alle interferenze elettriche.

Tabella comparativa: strumenti di temperatura RST e termocoppia

I rilevatori di temperatura a resistenza (RTD) e le termocoppie sono i sensori di temperatura più comunemente utilizzati nell'industria. La tabella seguente evidenzia le loro differenze:

| Caratteristica | RTD | Termocoppia |

| Precisione | Alta, ±0,1–0,5°C | Moderato, ±1–2°C |

| Intervallo di temperatura | Da -200°C a 850°C | Da -200°C a 1800°C |

| Stabilità | Eccellente stabilità a lungo termine | Buono, potrebbe variare nel tempo |

| Costo | Più in alto | Più in basso |

Condizionamento del segnale del trasmettitore di temperatura e miglioramento della precisione

I moderni trasmettitori di temperatura includono circuiti di condizionamento del segnale che linearizzano le uscite del sensore, compensano gli effetti della giunzione fredda e filtrano il rumore elettrico. I trasmettitori avanzati implementano la linearizzazione digitale per RTD o termocoppie, migliorando la precisione su un ampio intervallo. Alcuni dispositivi forniscono anche l'autodiagnostica, avvisando gli operatori in caso di deriva del sensore, circuiti aperti o cortocircuiti, il che aiuta a mantenere un controllo affidabile del processo e riduce il rischio di tempi di inattività causati da misurazioni errate.

Migliori pratiche di manutenzione per gli strumenti di temperatura

La manutenzione regolare degli strumenti di temperatura garantisce la coerenza delle misurazioni e prolunga la durata. Le pratiche includono la verifica periodica rispetto agli standard di riferimento, la pulizia delle superfici dei sensori, il controllo dell'integrità del pozzetto termometrico e l'ispezione del cablaggio e delle connessioni del trasmettitore. In ambienti difficili, le custodie protettive e i rivestimenti dei sensori prevengono la corrosione e i danni meccanici. La documentazione dei risultati della calibrazione e delle azioni di manutenzione consente la tracciabilità e facilita gli audit di conformità dei processi.

- Verificare periodicamente il tempo di risposta del sensore per rilevare un comportamento lento.

- Ispezionare i pozzetti termometrici per individuare eventuali erosioni o crepe che potrebbero influenzare le letture.

- Pulire i contatti elettrici e i terminali per prevenire la degradazione del segnale.

- Conservare i registri delle tarature per la conformità normativa e il monitoraggio delle prestazioni.

Effetti ambientali sulla precisione della misurazione della temperatura

Fattori esterni come vibrazioni, fluttuazioni della temperatura ambiente e interferenze elettromagnetiche possono influenzare la precisione della misurazione della temperatura. L'isolamento meccanico, la schermatura e la corretta messa a terra dei trasmettitori aiutano a mitigare questi effetti. L'installazione dei sensori lontano da fonti di calore o correnti d'aria garantisce letture stabili. Inoltre, la scelta di trasmettitori con ampi intervalli di temperatura operativa e struttura robusta migliora l'affidabilità in ambienti industriali con condizioni variabili.

Integrazione della comunicazione digitale per trasmettitori di temperatura

I trasmettitori di temperatura con funzionalità di comunicazione digitale, come HART, Modbus o Foundation Fieldbus, offrono accesso ai dati in tempo reale, calibrazione remota e integrazione con i sistemi di controllo. Questi trasmettitori digitali consentono un monitoraggio, una registrazione e una manutenzione predittiva precisi, riducendo il rischio di deviazioni del processo. I trasmettitori multisensore possono aggregare i dati, fornendo una migliore visibilità e consentendo il controllo centralizzato di processi complessi con un cablaggio minimo e capacità diagnostiche avanzate.