Progettazione fondamentale e dissonanza operativa

La questione centrale è se Valvole di scarico inferiori è in grado di gestire sia prodotti sfusi che liquidi, cuore dell'ingegneria delle valvole. La risposta breve e pratica è che lo sono progettato principalmente e in modo ottimale per solidi sfusi secchi , e la loro applicazione per i veri liquidi è altamente limitata e spesso sconsigliabile. La ragione sta nella differenza fondamentale nel comportamento dei materiali. I materiali sfusi secchi (polveri, granuli, pellet) hanno attrito interno e possono formare archi stabili. Le valvole di scarico inferiore sono progettate per rompere questo ponte e consentire un flusso controllato e guidato dalla gravità di questi sistemi di particolato. I liquidi, al contrario, sono fluidi incomprimibili che esercitano una pressione idrostatica e cerpuòo istantaneamente il percorso di minor resistenza.

Una valvola di scarico inferiore standard a saracinesca o a conchiglia per prodotti sfusi secchi si basa su una tenuta meccanica che entra in contatto con il materiale per interrompere il flusso. Questa tenuta è efficace contro le particelle solide ma non è progettata per contenere la pressione pervasiva di un liquido, che troverà e sfrutterà qualsiasi percorso di perdita microscopica. L'utilizzo di una valvola per liquidi sfusi a secco garantisce quasi una perdita. Inoltre, la forza di attuazione richiesta per tagliare un solido secco sedimentato è diversa dalla forza necessaria per sigillare la pressione del fluido, portando potenzialmente al guasto della valvola.

Caratteristiche di progettazione critiche per il servizio di rinfuse secche rispetto a quello liquido

La costruzione della valvola rivela lo scopo previsto. Per la movimentazione di rinfuse secche, le caratteristiche specifiche non sono negoziabili. Il corpo della valvola è spesso progettato per essere il più corto possibile per evitare che il materiale ristagni. Le guarnizioni sono realizzate con materiali resistenti all'abrasione come l'uretano e la superficie di tenuta può essere angolata o sagomata per tagliare il materiale. Non ci si aspetta una tenuta a tenuta di pressione come richiede una valvola per liquidi.

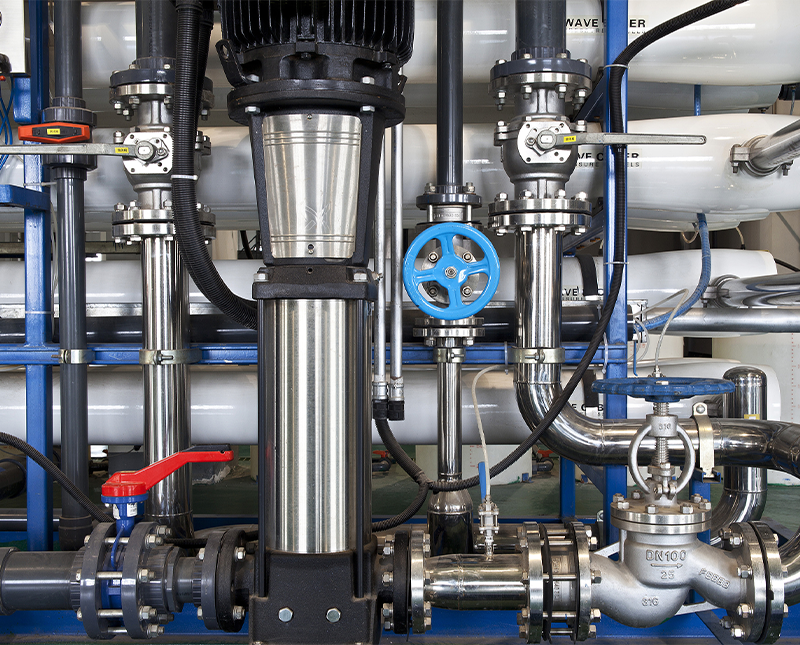

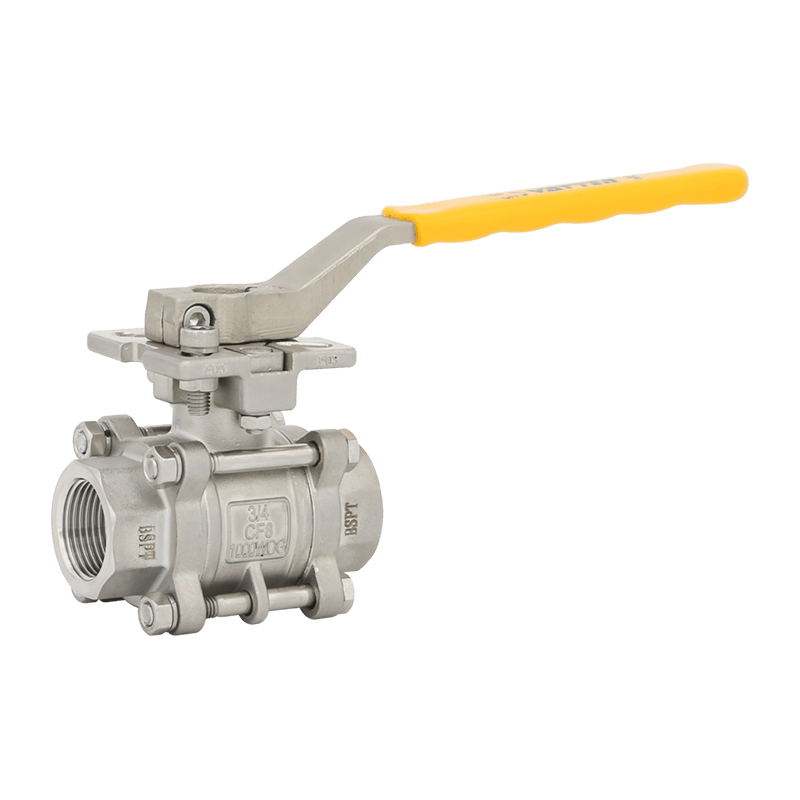

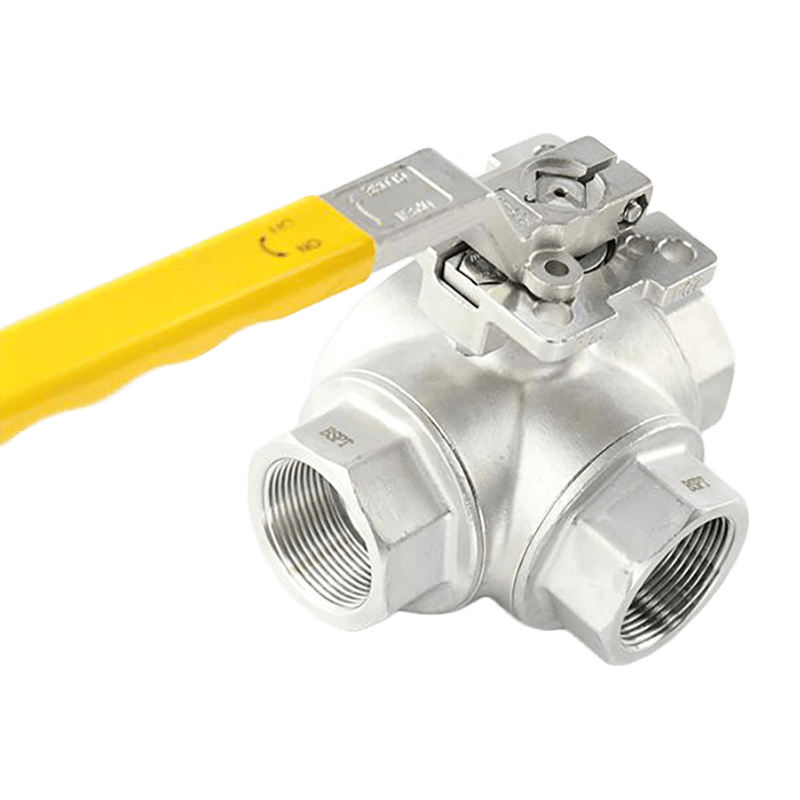

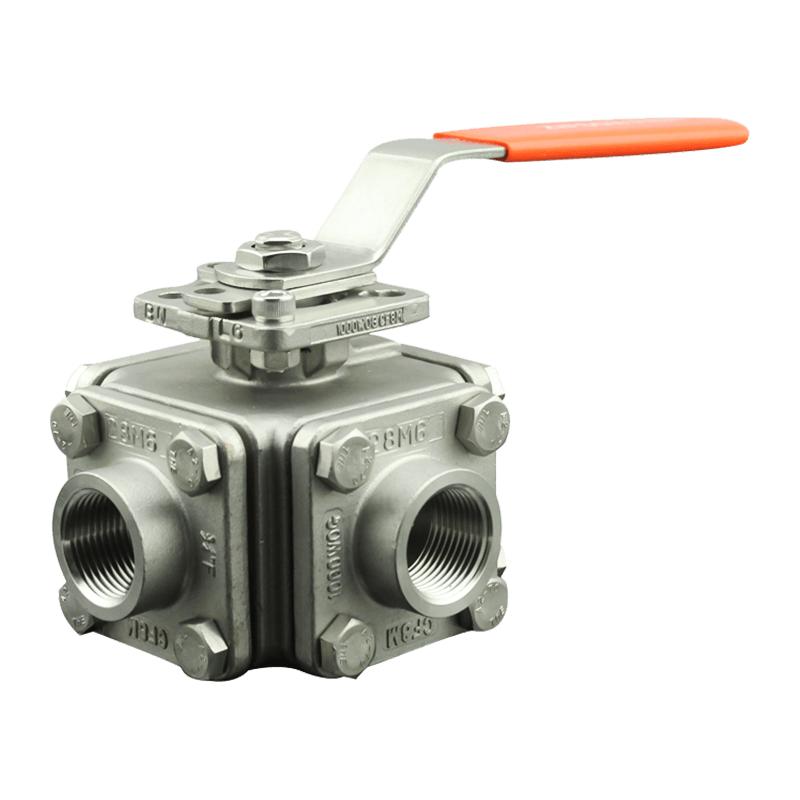

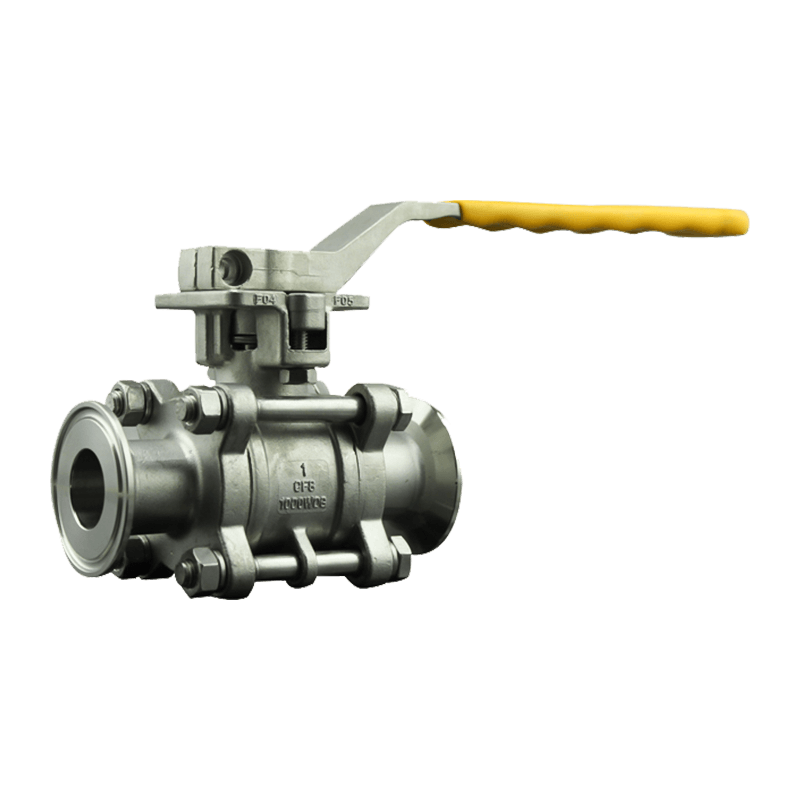

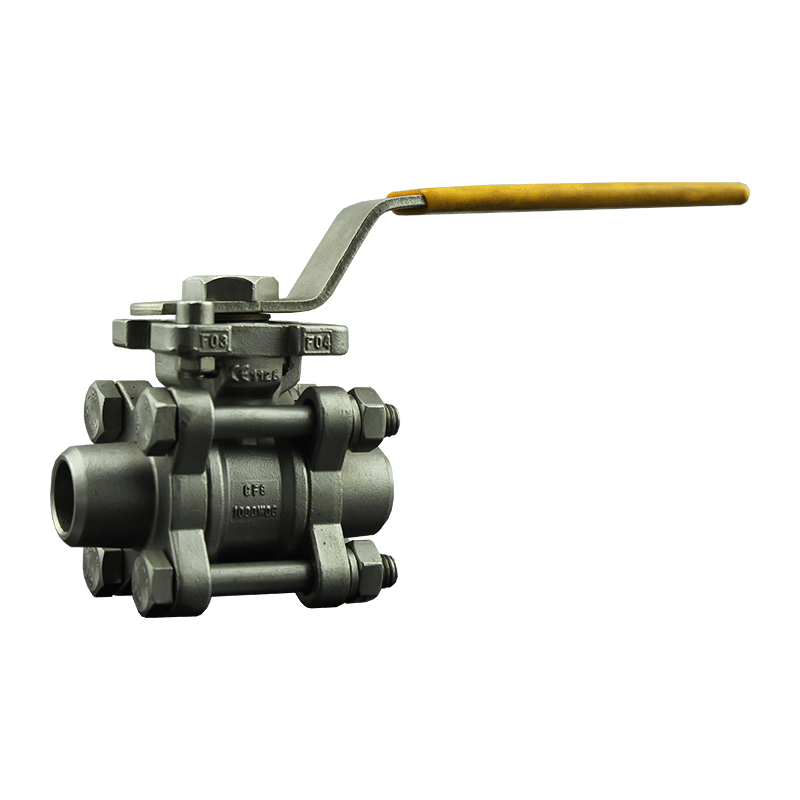

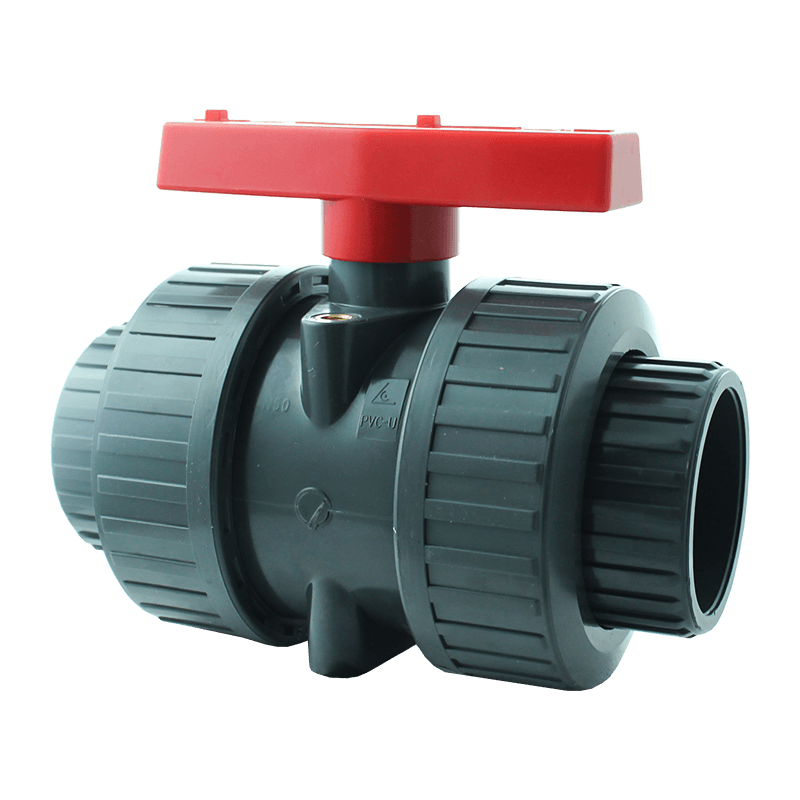

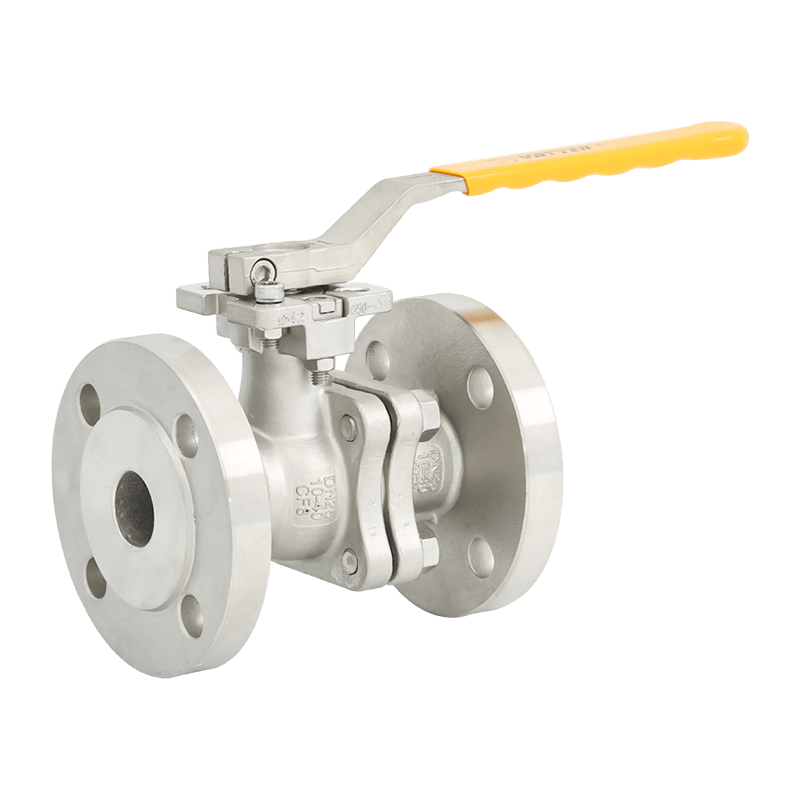

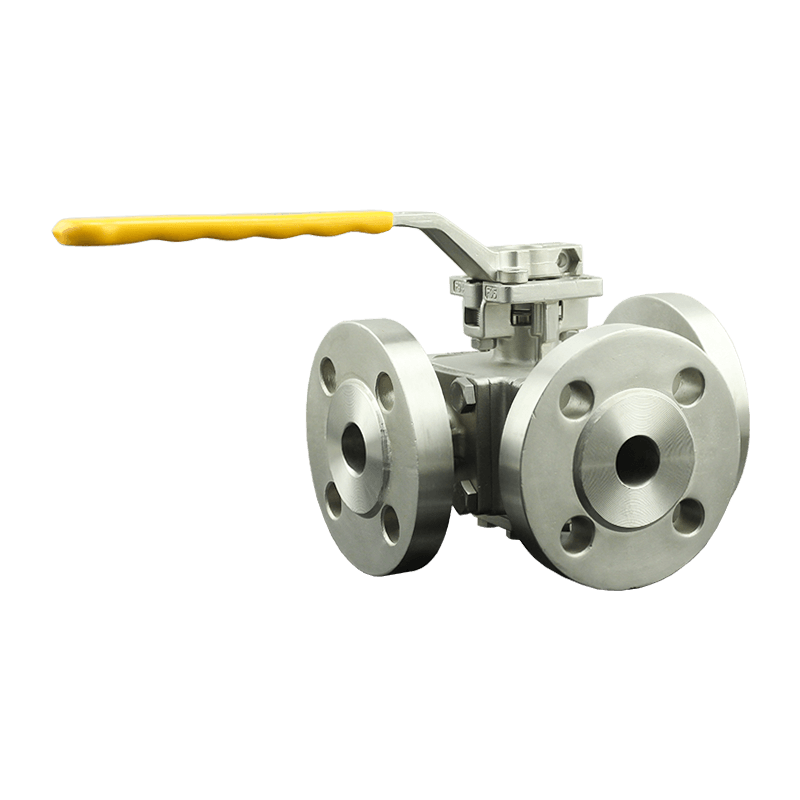

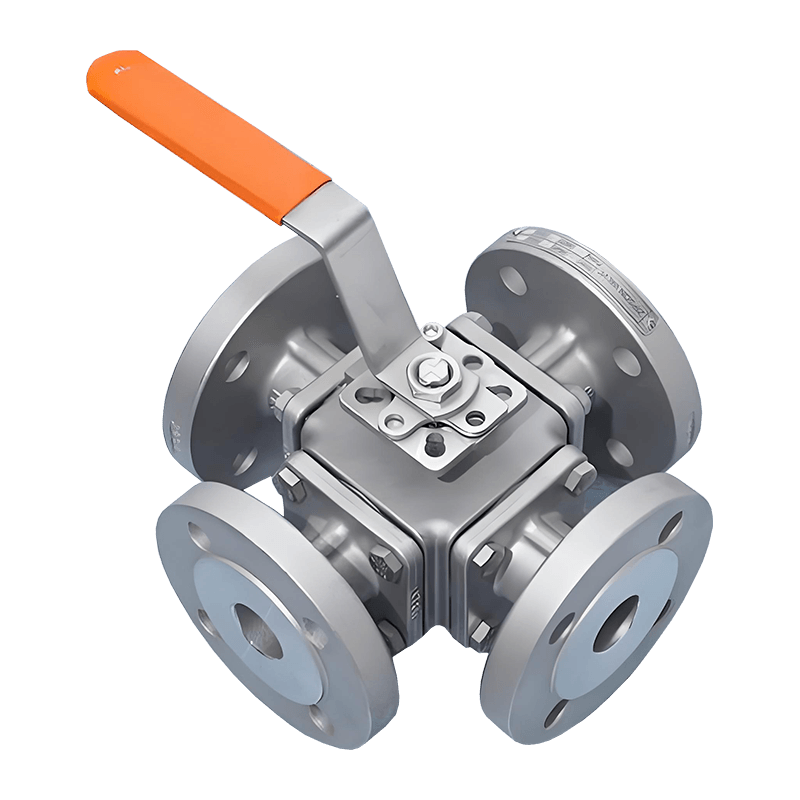

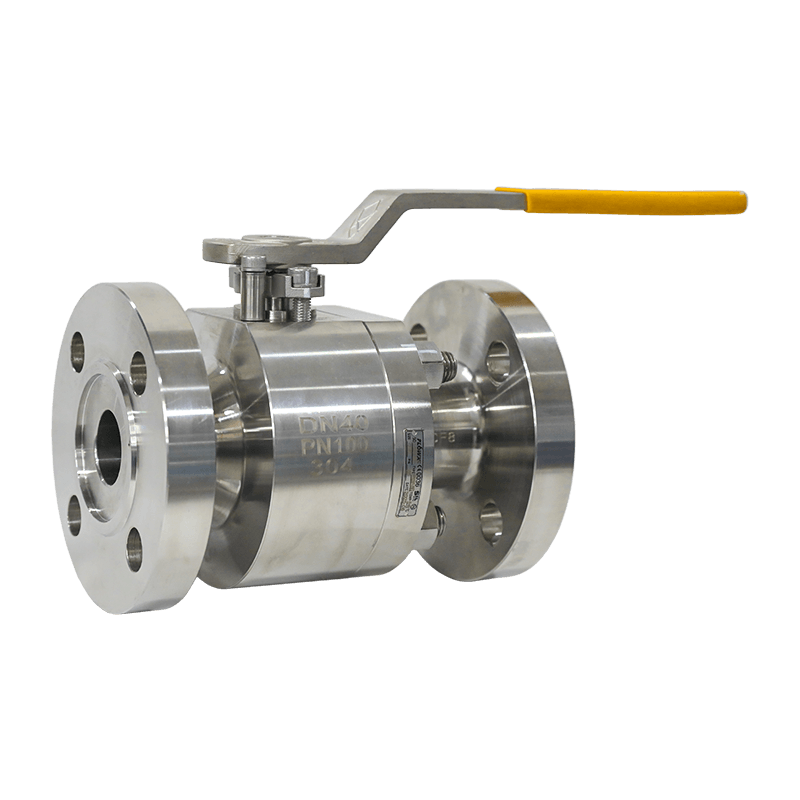

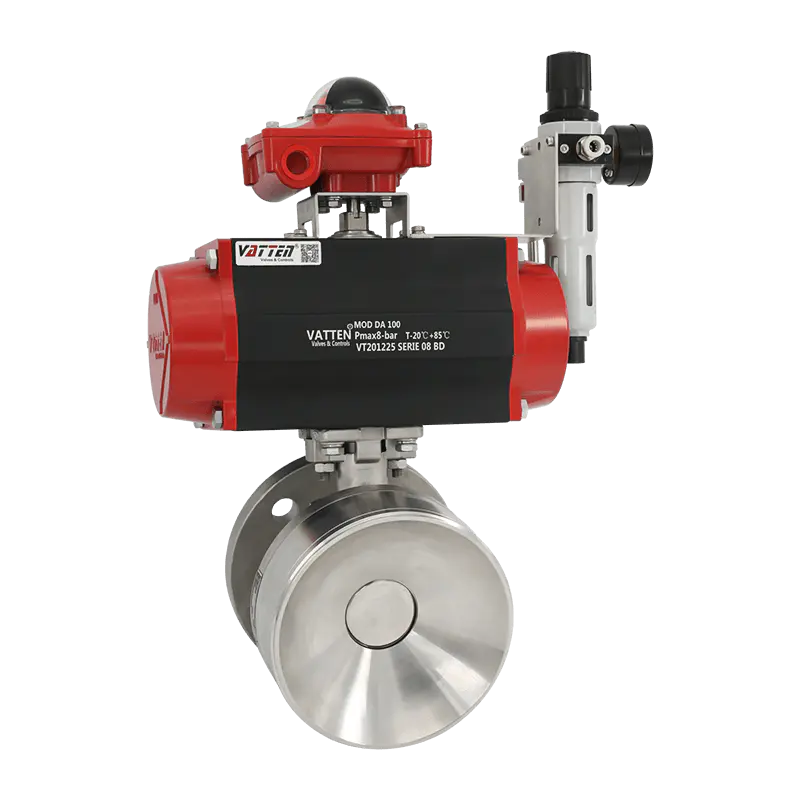

Per il servizio con liquidi, le valvole sono resistenti alla pressione, hanno coperchi o steli completamente sigillati e utilizzano guarnizioni elastomeriche (come O-ring o guarnizioni) che si deformano per creare una barriera perfetta e continua. Valvole a farfalla, valvole a sfera o valvole a maschio sono standard. La tabella seguente mette a confronto le priorità di progettazione:

| Aspetto progettuale | Valvola di scarico inferiore (concentrazione di massa secca) | Valvola per liquidi standard (ad es. valvola a sfera) |

| Funzione primaria | Prevenire i ponti, garantire il flusso di massa, interrompere il flusso solido | Contenere la pressione, garantire una chiusura a tenuta di bolle |

| Tipo di sigillo | A lama di coltello, a conchiglia o con cancello scorrevole; resistente all'abrasione | Elastomerico (EPDM, Viton), lavorato metallo su metallo |

| Progettazione del corpo | Corto, spesso con pareti ripide per favorire il flusso | Camera compatta e resistente alla pressione |

| Preoccupazione chiave | Abrasione, degrado del materiale, aiuto allo scorrimento | Corrosione, integrità alla pressione, cavitazione |

L'area grigia: liquami e materiali ad alta umidità

Esiste un'applicazione pratica e limite per materiali che non si comportano né come un solido secco perfetto né come un liquido a flusso libero. Questo è il regno dei liquami, dei fanghi e dei materiali sfusi umidi. In questi casi, una valvola di scarico inferiore specializzata can essere applicabile, ma solo con modifiche significative.

Modifiche necessarie per applicazioni semi-solide

Per gestire materiali viscosi o semisolidi, il design della valvola deve evolversi. Una porta a coltello standard può avere difficoltà. Invece uno specializzato valvola a pinza o a valvola a ghigliottina per impieghi gravosi e completamente rivestita viene utilizzato un sistema con tenuta migliorata. Le modifiche critiche includono:

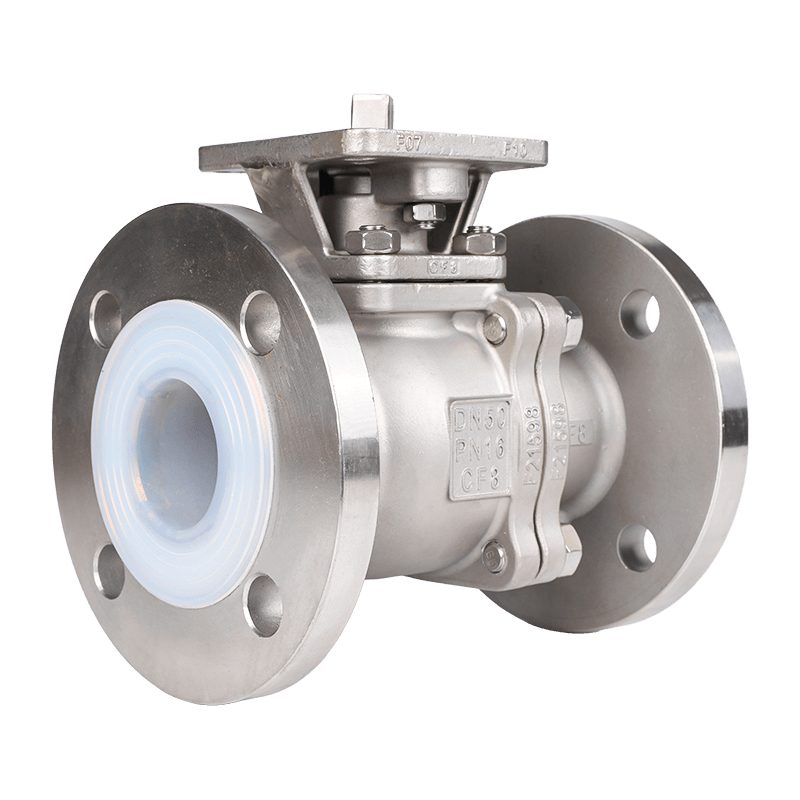

- Passaggio completo e rivestimenti del corpo: L'interno della valvola è rivestito con un materiale flessibile e resistente alla corrosione (come gomma o PTFE) che può contenere la pasta o il liquame e fornire una migliore tenuta quando è chiusa.

- Attuatori ad alta pressione: È necessaria una maggiore forza di attuazione per tagliare e sigillare il materiale spesso appiccicoso.

- Porte a filo: Porte di pulizia integrate per evitare che il materiale si solidifichi o si impacchi nel corpo della valvola e nelle aree di tenuta.

- Disegni di guarnizioni speciali: Utilizzo di guarnizioni gonfiabili o doppie guarnizioni in grado di accogliere e comprimere la diversa consistenza del materiale.

Anche con queste modifiche, la valvola non gestisce un liquido puro ma un fluido non newtoniano o un solido umido. La sua selezione richiede un'attenta analisi della viscosità del materiale, della dimensione delle particelle e dell'abrasività.

Linee guida e raccomandazioni pratiche per la selezione

Fare la scelta corretta è fondamentale per la sicurezza, l’efficienza e i costi del sistema. Utilizzare queste linee guida costruttive per determinare l'idoneità.

- Per solidi sfusi secchi (da fluidi a coesivi): Valvole di scarico inferiori are the default and optimal choice. Select knife-gate, double-flap, or sector valves based on material characteristics.

- Per impasti e paste (50-85% di solidi): Una valvola di scarico inferiore specializzata e completamente rivestita o una valvola a manicotto è una soluzione praticabile e comune. Consultare il produttore della valvola con campioni di materiale esatti e schede tecniche.

- Per i veri liquidi (acqua, olio, prodotti chimici): Evitare le valvole di scarico inferiori standard. Selezionare una valvola per liquidi appositamente progettata (valvola a sfera, a farfalla, a diaframma o a globo) con la pressione nominale e il materiale di tenuta appropriati.

Un'ultima considerazione critica è pulizia e contaminazione crociata . Negli impianti che trattano sia lotti asciutti che umidi, l'utilizzo della stessa valvola rappresenta un grave rischio di contaminazione. Il liquido residuo in una valvola progettata per prodotti secchi può causare aggregazioni, deterioramento o reazioni chimiche. Al contrario, i residui di materiale secco possono contaminare un flusso liquido. Valvole dedicate per ogni servizio sono l'unica soluzione affidabile per impianti multiprodotto.

Conclusione: una questione di fisica, non solo di hardware

In definitiva, l’uso delle valvole di scarico dal basso è dettato dalla scienza dei materiali. La fisica della loro progettazione è adattata per superare le sfide specifiche dei solidi particolati: ponti, ratholing e usura abrasiva. Sebbene gli adattamenti ingegneristici possano spingere la loro applicazione nel campo dei liquami densi, fondamentalmente mancano del design intrinseco di contenimento della pressione richiesto per una gestione efficiente e senza perdite di liquidi a flusso libero. Specificare la valvola corretta non è questione di trovare uno strumento multiuso, ma di applicare lo strumento preciso progettato per la fase e il comportamento specifici del materiale.