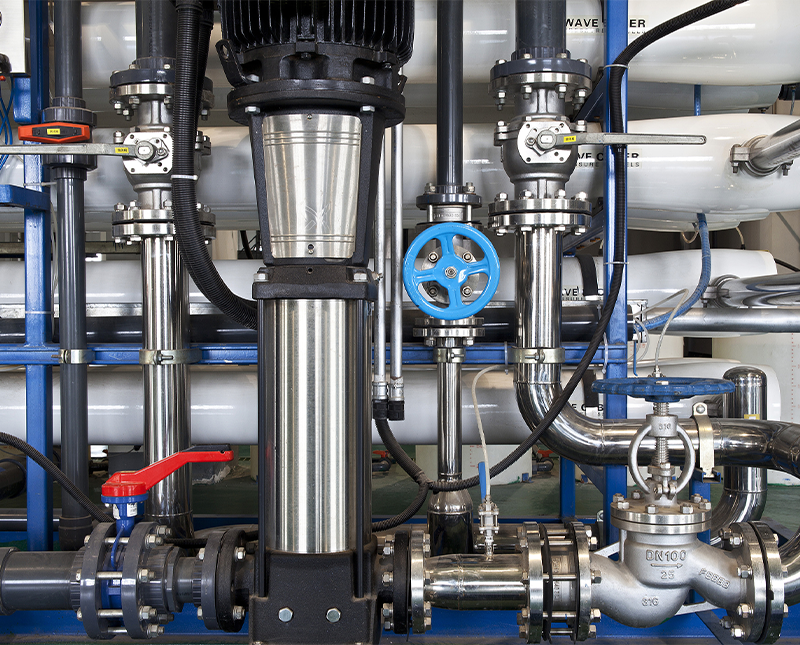

L'industria chimica è estremamente diversificata, con oltre 60.000 prodotti conosciuti, e le sostanze chimiche possono influenzare la selezione, la struttura o la progettazione dei materiali delle valvole. Come per tutti i settori industriali, la progettazione e la produzione di valvole per applicazioni chimiche richiede la considerazione di fattori quali il funzionamento del processo sicuro, efficiente e affidabile.

Settore Petrolchimico e dei Polimeri

Nell'industria chimica, i prodotti petrolchimici rappresentano uno dei segmenti di mercato più grandi, comprendendo le olefine (etilene, propilene, butadiene) e gli aromatici (benzene, toluene, xilene). Questi vengono utilizzati per fabbricare un'ampia gamma di prodotti, come l'etilene prodotto tramite steam cracking, che viene ulteriormente polimerizzato per produrre polietilene e altri derivati a base di etilene.

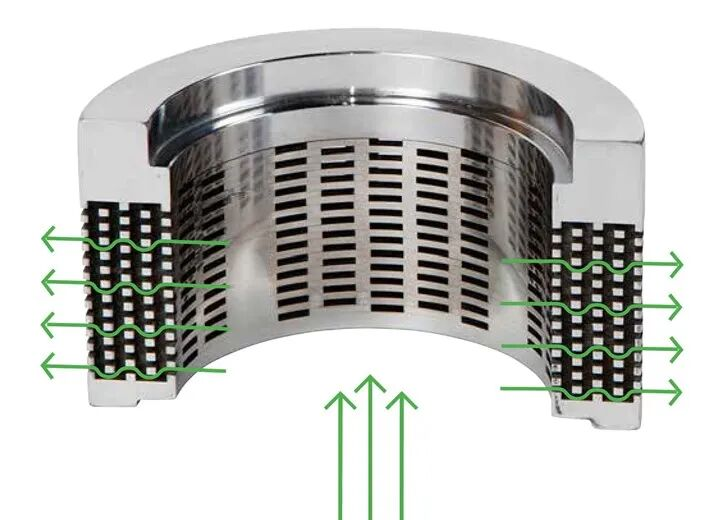

Prima che l'etilene entri nella zona fredda, viene generalmente essiccato utilizzando letti di setacci molecolari. Le valvole attorno a questi letti essiccatori sono soggette a varie condizioni termiche durante i cicli di adsorbimento e rigenerazione. Nella zona fredda, le valvole devono resistere alle basse temperature e alle elevate perdite di carico. Per il controllo del gas combustibile, le valvole a globo rappresentano la soluzione principale, tuttavia, anche le valvole a sfera segmentate rappresentano una valida alternativa quando si prende in considerazione il fattore del campo regolabile. All'interno della zona fredda sono necessarie valvole in grado di gestire applicazioni a bassa temperatura e con elevata caduta di pressione. Qui vengono impiegate valvole a globo dotate di trim multistadio per contribuire ad eliminare il rumore e la cavitazione.

Componenti interni di valvole anticavitazione multistadio per valvole a globo

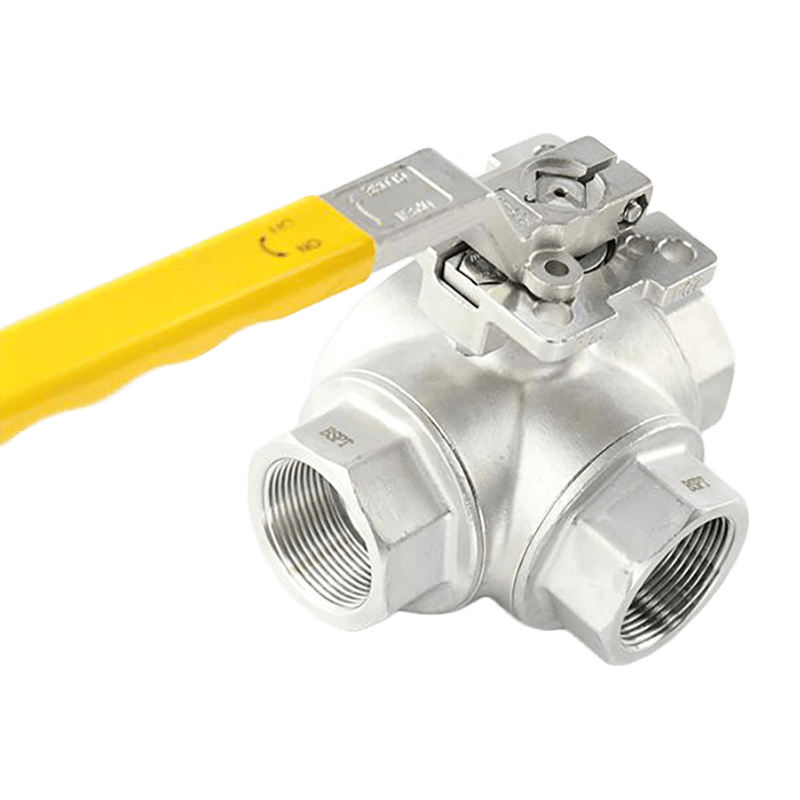

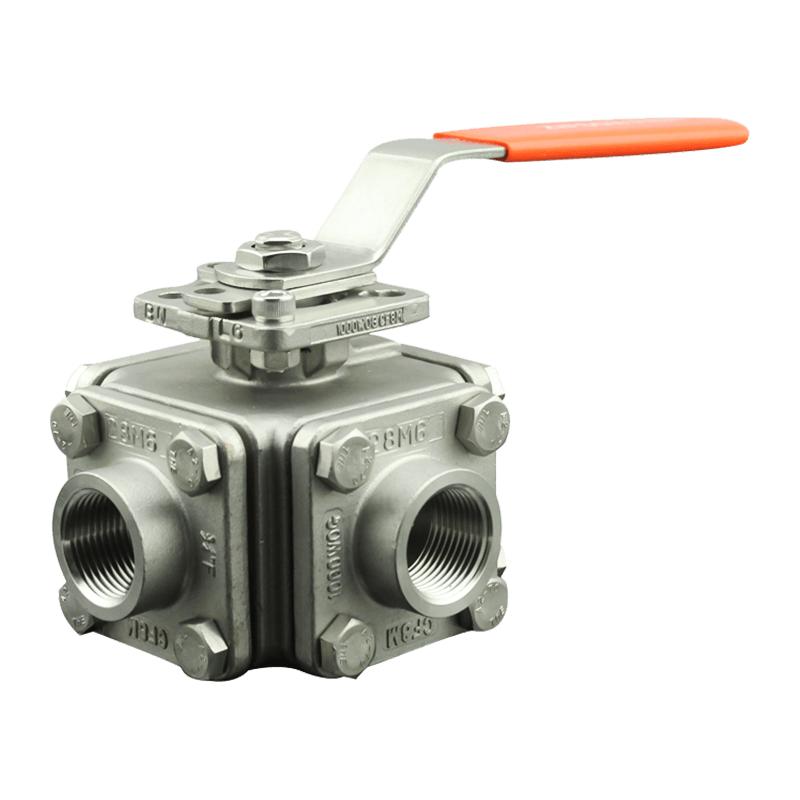

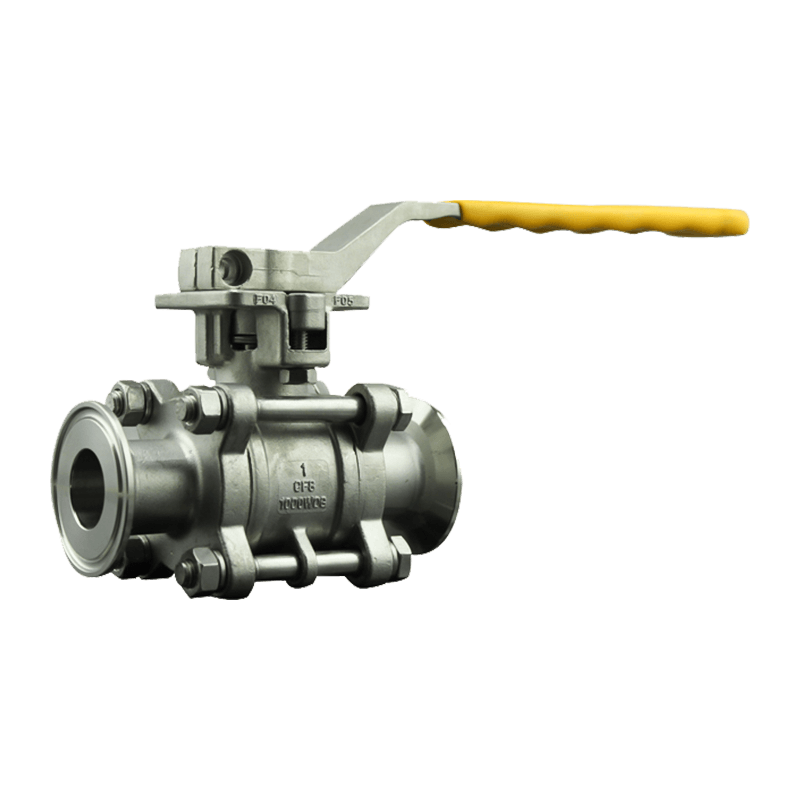

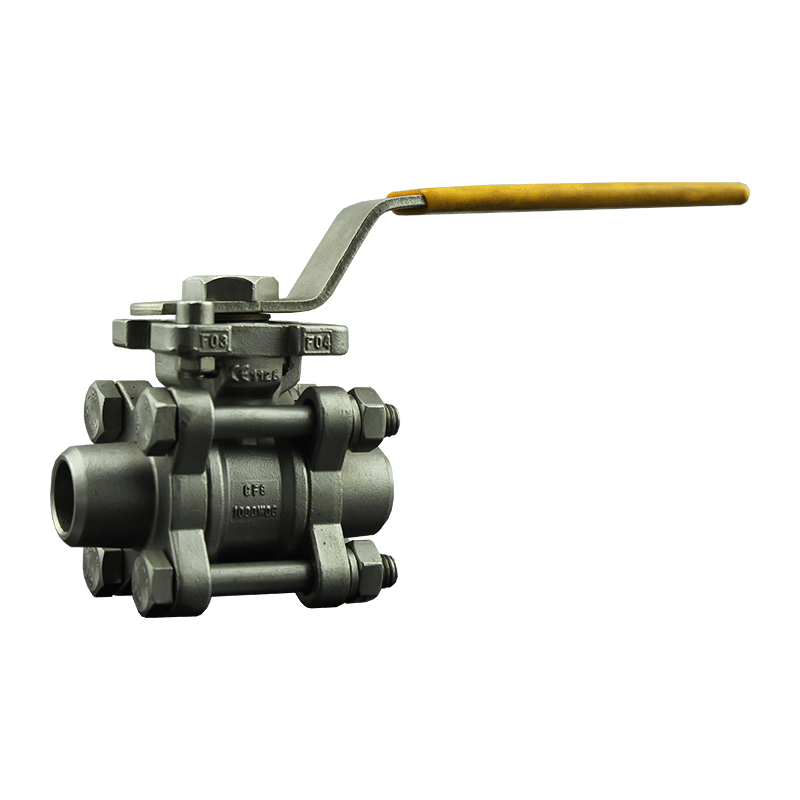

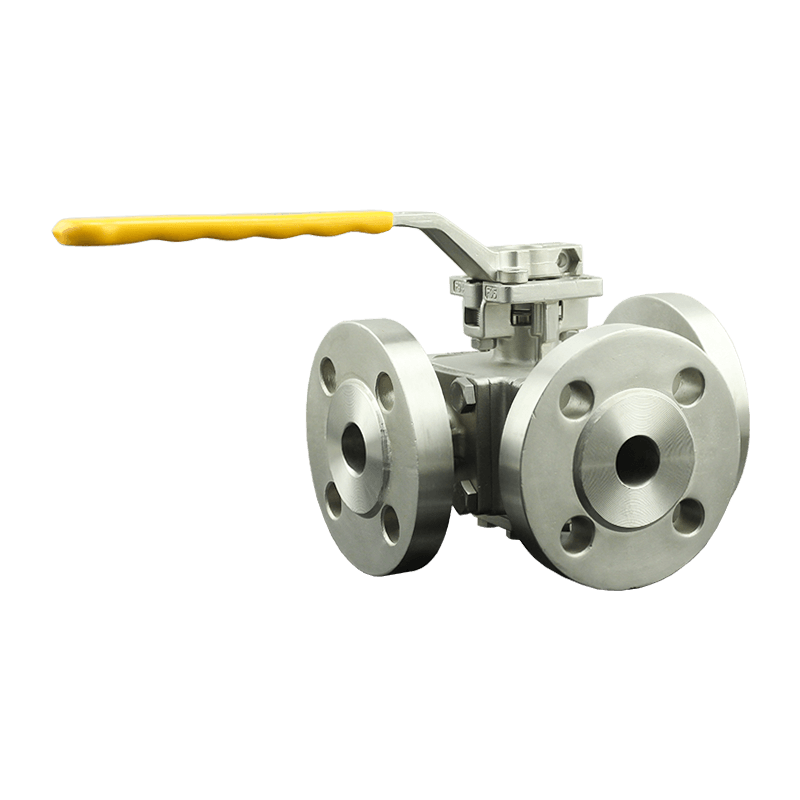

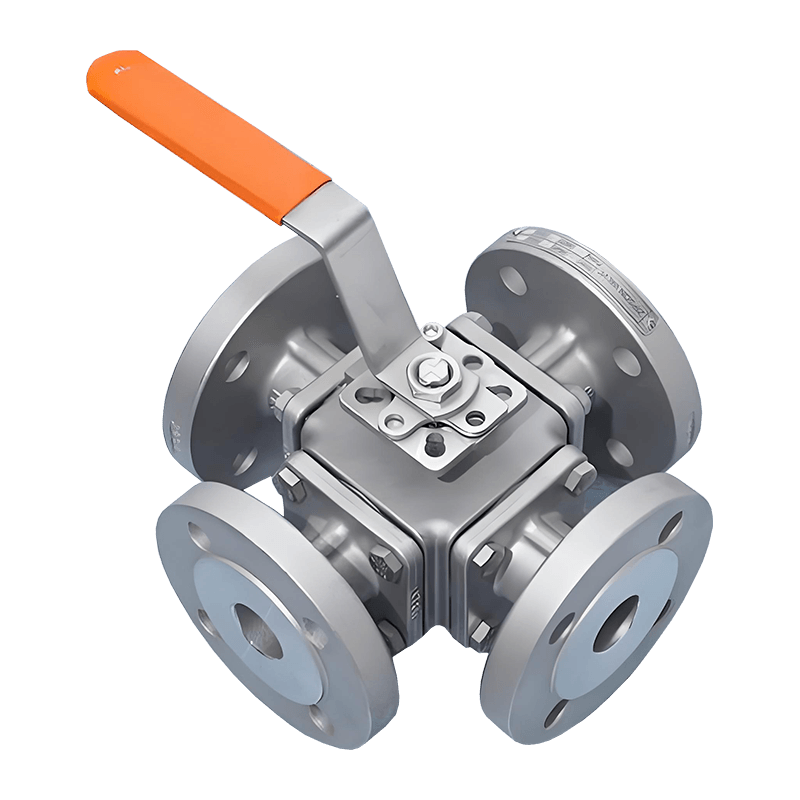

Le valvole a sfera con sede metallica sono la soluzione ideale per gli essiccatori nelle unità di steam cracking. Queste valvole sono in grado di gestire fluttuazioni significative di temperatura e cicli frequenti. Rispetto ad altri modelli di valvole, le valvole rotative sono facili da utilizzare, presentano una struttura compatta e offrono molteplici opzioni direzionali.

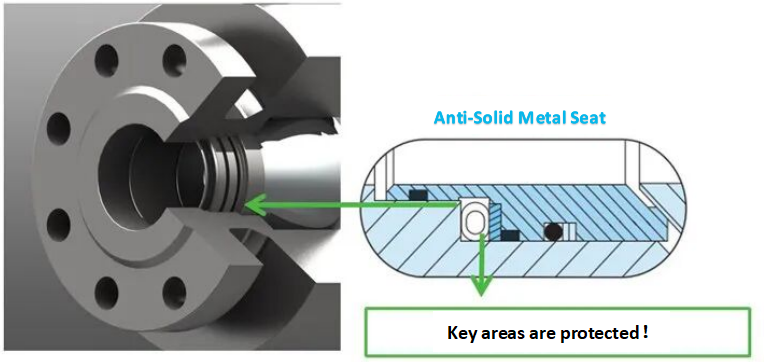

Il processo di polimerizzazione prevede la manipolazione di mezzi fluidi contenenti residui di polimero, resina e catalizzatore. Questi fluidi si accumulano all'interno delle cavità delle valvole, compromettendone la funzionalità e causando interruzioni del processo che comportano perdite significative per l'impianto. Inoltre, l’elevato numero di cicli (fino a 1,5 milioni di cicli all’anno) rappresenta una sfida importante. Le valvole che circondano i sistemi catalitici che gestiscono catalizzatori secchi sono esposte a una grave corrosione dei componenti interni. Anche affrontare le emissioni fuggitive e le perdite dai sedili è fondamentale a causa delle preoccupazioni relative alla sicurezza e all’ambiente.

Allo stesso modo, le valvole a sfera con sede metallica e caratteristiche della sede anti-solido offrono prestazioni eccezionali. Il design anti-solido del sedile aiuta a prevenire l'ingresso di supporti nell'area del sedile. Lo stretto contatto tra il corpo della valvola e la sede, combinato con il design della sede raschiante, aiuta a rimuovere le particelle accumulate. Di conseguenza, le valvole a sfera segmentate si dimostrano altamente efficaci per i fanghi polimerici.

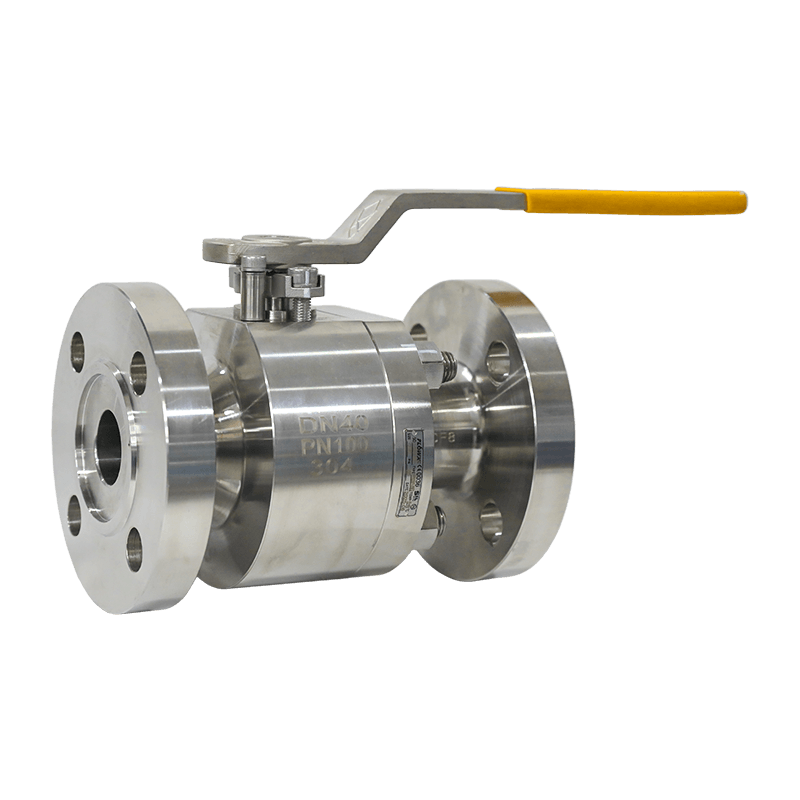

Valvola a sfera con sede solida e resistente e baderna live-loaded

Le unità aromatiche che gestiscono fluidi tradizionali come il paraxilene possono depositarsi sulle superfici delle valvole, aumentando l'attrito e accelerando l'usura. In alcuni processi di separazione, le valvole vengono sottoposte a frequenti cicli di apertura e chiusura, richiedendo un controllo preciso. Le soluzioni tipiche includono valvole a sfera con sede metallica con design della sede raschiante, nonché valvole a sfera segmentate e valvole a otturatore rotanti eccentriche dotate di materiali di rivestimento specializzati per resistere a gravi erosioni. Le valvole a farfalla a triplo offset sono adatte anche per soluzioni nei processi di estrazione di benzene e toluene.

Settore fertilizzanti e agrochimici

Nel settore dei prodotti chimici per l’agricoltura, i fertilizzanti azotati rappresentano oltre il 50% della quota di mercato, con l’ammoniaca che funge da componente chiave. La sintesi dell'ammoniaca richiede azoto e idrogeno. Una miscela di idrogeno proveniente dai reformer a vapore e azoto entra nel circuito di sintesi, dove subisce una compressione in due stadi ad una pressione di sintesi di 2200-4400 psi (150-300 bar). Il processo di conversione dell'ammoniaca richiede un equilibrio tra temperatura e pressione. Per garantire l'efficacia del catalizzatore, è necessaria una temperatura di 400°C (750°F).

Le alte temperature e le pressioni di idrogeno e ammoniaca rappresentano una dura sfida per qualsiasi valvola. Data la tossicità dei mezzi trattati, il controllo delle emissioni è fondamentale. Le valvole a farfalla a triplo offset forniscono la soluzione ideale per l'isolamento e il controllo nei circuiti di sintesi dell'ammoniaca. Questo design riduce al minimo l'usura e prolunga la durata, garantendo una chiusura ermetica anche in condizioni difficili.

Valvola a farfalla con tripla sede eccentrica in metallo

L'uso di sedi delle valvole in carburo riduce l'usura e consente portate ad altissima velocità. Queste sedi sono generalmente intercambiabili senza richiedere lo smontaggio della piastra e dell'albero della valvola. Le guarnizioni dello stelo live-loaded sono apparecchiature standard e le valvole sono sottoposte a test antincendio e certificazione di arresto di emergenza per raggiungere il livello di integrità di sicurezza SIL3.

L'ascesa dei prodotti chimici speciali

La rapida crescita dell’industria solare ha aumentato significativamente la domanda di pannelli fotovoltaici, con il polisilicio che funge da materia prima fondamentale. Il polisilicio è da tempo un componente chiave nella produzione di semiconduttori. Il tipico processo di produzione del polisilicio utilizza SiO₂ (sabbia di quarzo) come materia prima per produrre silicio di grado metallurgico, noto anche come MG-Si. L'MG-Si è ottenuto in un forno elettrico ad arco in presenza di carbonio. In questo processo, materie prime, prodotti intermedi e sottoprodotti includono polvere di silicio, gas di cloro, gas di idrogeno, acido cloridrico, triclorosilano, diclorosilano e cloruro di silicio. L'idrogeno e il triclorosilano sono infiammabili, l'acido cloridrico è altamente corrosivo e il tetracloruro di silicio è estremamente tossico. Di conseguenza, i progetti delle valvole devono gestire questi fluidi specializzati, in particolare la polvere di silicio altamente abrasiva. Tutte queste sostanze chimiche richiedono la cattura e il recupero per ridurre al minimo il consumo di materie prime e migliorare l’efficienza complessiva.

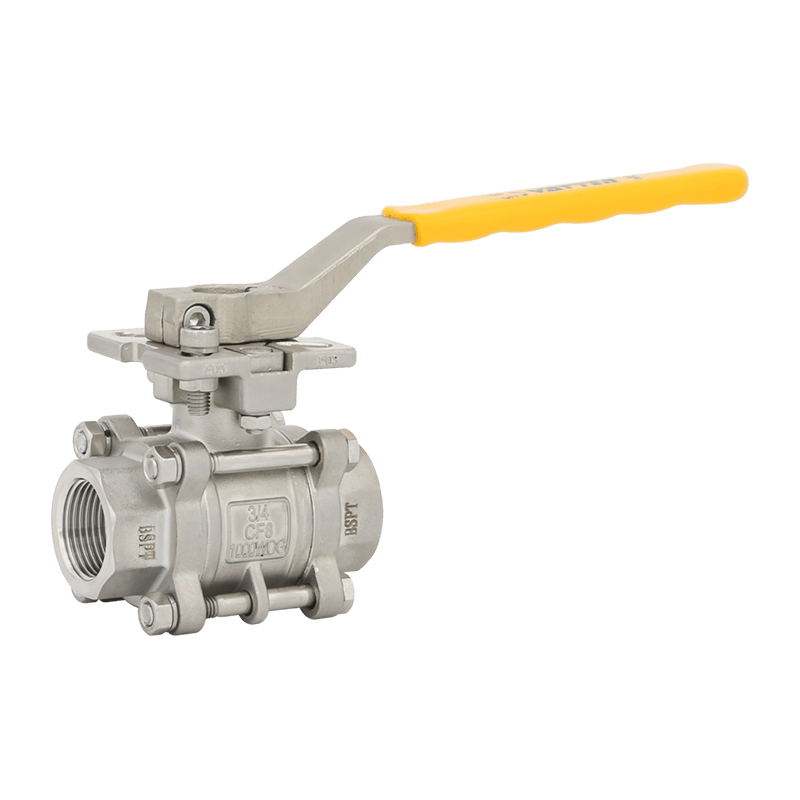

Il funzionamento dello stelo rotante, la tenuta a premistoppa live-loaded e la progettazione di sicurezza antincendio intrinseca devono essere conformi a tutti gli standard attuali sulle emissioni e sulla sicurezza antincendio. Le valvole a sfera con sede morbida presentano una guarnizione a labbro flessibile in polimero con PTFE rinforzato molecolarmente come materiale della sede, fornendo una soluzione a lungo termine anche in caso di funzionamento a cicli elevati.

Processi chimici inorganici ad alta richiesta

Il biossido di titanio (TiO₂) è un'altra applicazione con requisiti rigorosi per le valvole. Questo materiale è comunemente usato come pigmento bianco nella produzione di vernici, nella fabbricazione della carta, nella plastica, nella gomma, nella ceramica e nei tessuti. Il biossido di titanio è prodotto da ilmenite o minerale di rutilo naturale o sintetico. Il processo con acido solforico umido utilizza tipicamente materie prime a base di ilmenite, mentre il processo con cloruro ad alta temperatura impiega comunemente materie prime a base di rutilo.

L'intero processo di produzione espone le valvole ad alte temperature, fanghi abrasivi e ambienti corrosivi. Le valvole a sfera con sede metallica con rivestimenti in carburo e sedi a soffietto sono adatte per applicazioni di intercettazione ad alta temperatura. Quando si gestiscono fanghi abrasivi, le valvole a manicotto per carichi pesanti con tecnologia avanzata degli elastomeri sono la scelta ideale per applicazioni di intercettazione e controllo all'interno del sistema. La controllabilità è ulteriormente migliorata grazie ai manicotti conici e ai posizionatori intelligenti, che contribuiscono a prolungare gli intervalli di manutenzione e a ridurre significativamente i costi di manutenzione.

Valvola a manicotto

Anche i cloro-alcali rappresentano una delle applicazioni impegnative per le valvole. Il cloro viene liquefatto per lo stoccaggio e il trasporto, quindi vaporizzato per la lavorazione. Per il cloro liquido, si consigliano valvole con corpo valvola CS e interni in lega Monel. Le valvole a farfalla a doppio offset con baderna live-loaded vengono generalmente utilizzate per prevenire perdite fuggitive.

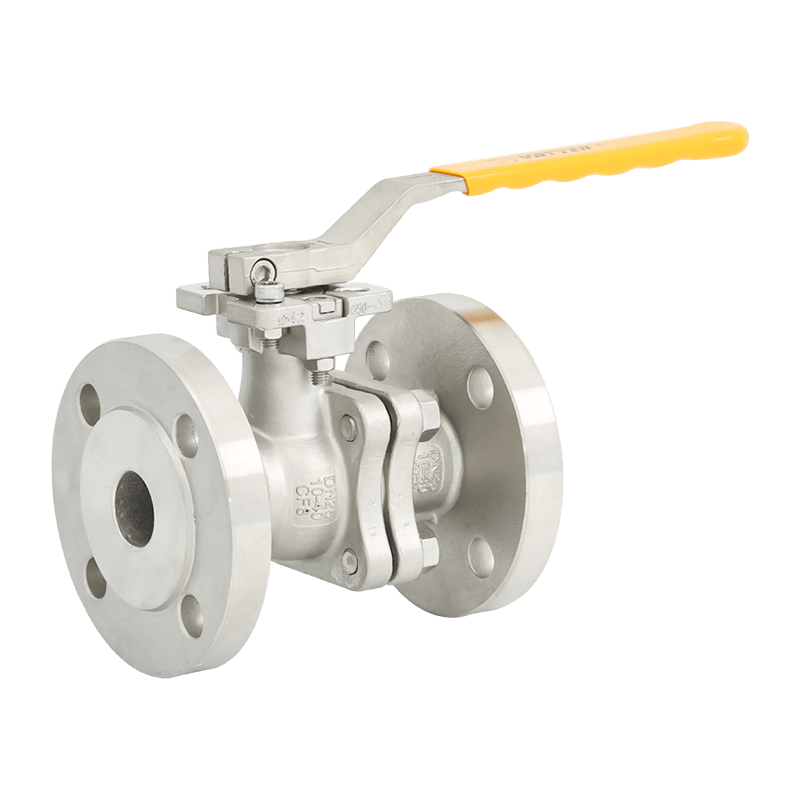

Il processo di conversione del cloro liquido in vapore richiede l'applicazione di calore in condizioni controllate, con la temperatura del vapore generato nella sezione vaporizzatore mantenuta regolando l'acqua calda o il vapore. Mentre le valvole a sfera con estremità filettata vengono utilizzate per la maggior parte delle valvole di drenaggio e di isolamento, le valvole a sfera rotanti vengono utilizzate quando è richiesta la regolazione della temperatura.

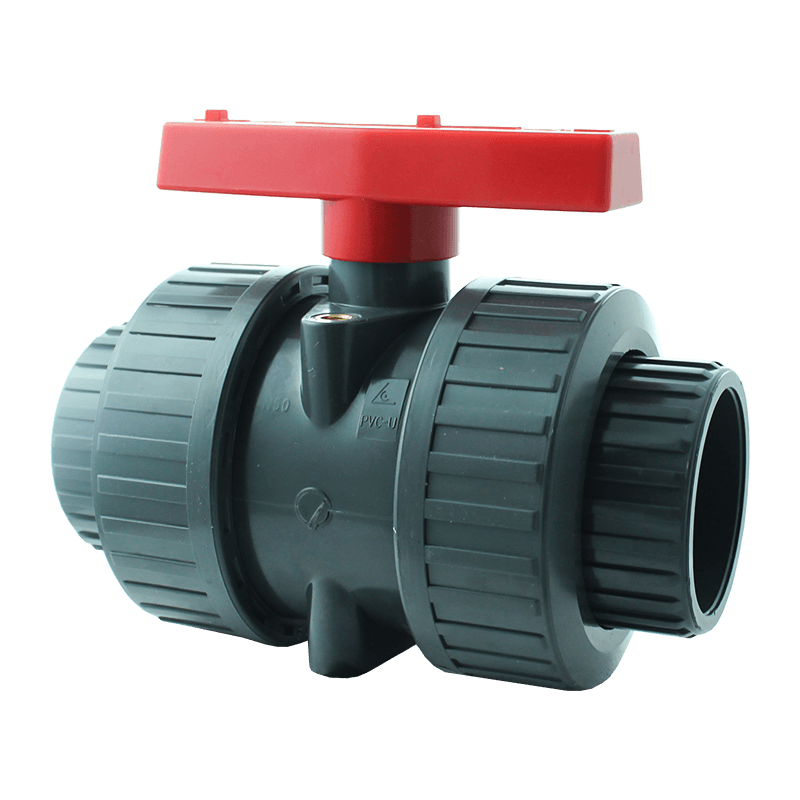

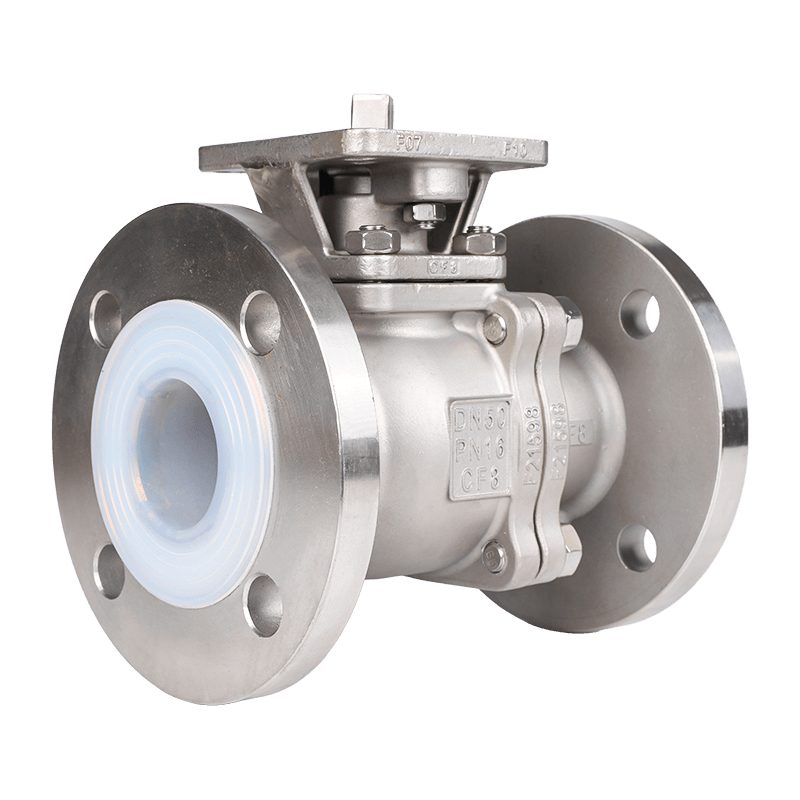

Inoltre, le valvole a sfera, le valvole a farfalla e le valvole a diaframma rivestite in PFA sono ampiamente utilizzate nella preparazione della salamoia e nella produzione di soda caustica per prevenire la corrosione.