Quali sono le cause della ridotta prestazione di tenuta nelle valvole di controllo?

Come risolvere questo problema?

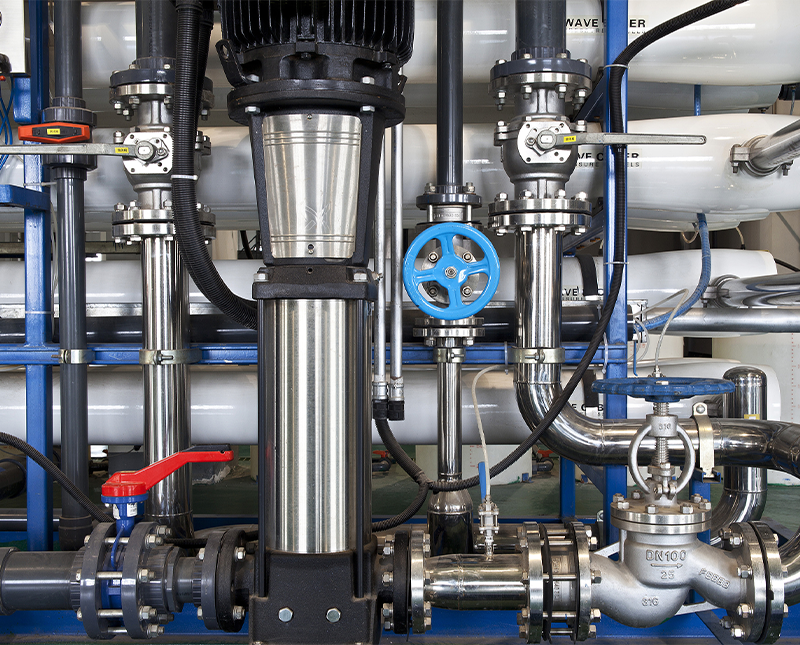

R: Le ridotte prestazioni di tenuta nelle valvole di controllo portano a perdite di fluido, che compromettono la precisione del controllo del processo e la sicurezza operativa. Le cause principali possono essere classificate in due tipi principali: perdite interne e perdite esterne. Sono quindi necessarie analisi e soluzioni mirate.

01.Perdita interna

La causa più comune è il guasto del nucleo della valvola e delle superfici di tenuta della sede. Da un lato, ciò può derivare da un'erosione prolungata del nucleo/della sede della valvola dovuta a differenziali di pressione elevati e a mezzi carichi di particelle, che portano a graffi, vaiolature e cavitazione [1] erosione sulle superfici di tenuta. D'altro canto, potrebbe derivare da una scarsa compatibilità della struttura di tenuta, come la deformazione delle guarnizioni morbide in condizioni di alta pressione o la corrosione delle superfici di tenuta a causa della mancata selezione di materiali resistenti alla corrosione per fluidi altamente corrosivi.

02.Perdita esterna

Le cause rientrano principalmente in due categorie principali: guasto della tenuta della baderna (ad esempio, invecchiamento o usura della baderna, installazione non corretta) e guasto della tenuta sulle connessioni del corpo valvola (ad esempio, invecchiamento della guarnizione, difetti di fusione nel corpo valvola).

In risposta alle potenziali cause sopra indicate, è possibile eseguire una manutenzione mirata sulle valvole di controllo con prestazioni di tenuta ridotte.

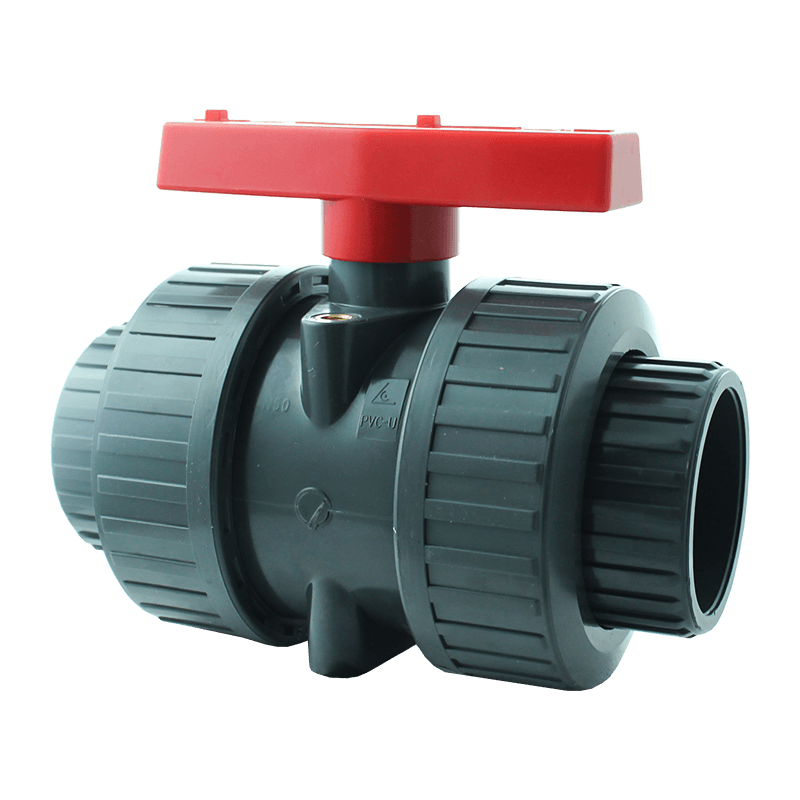

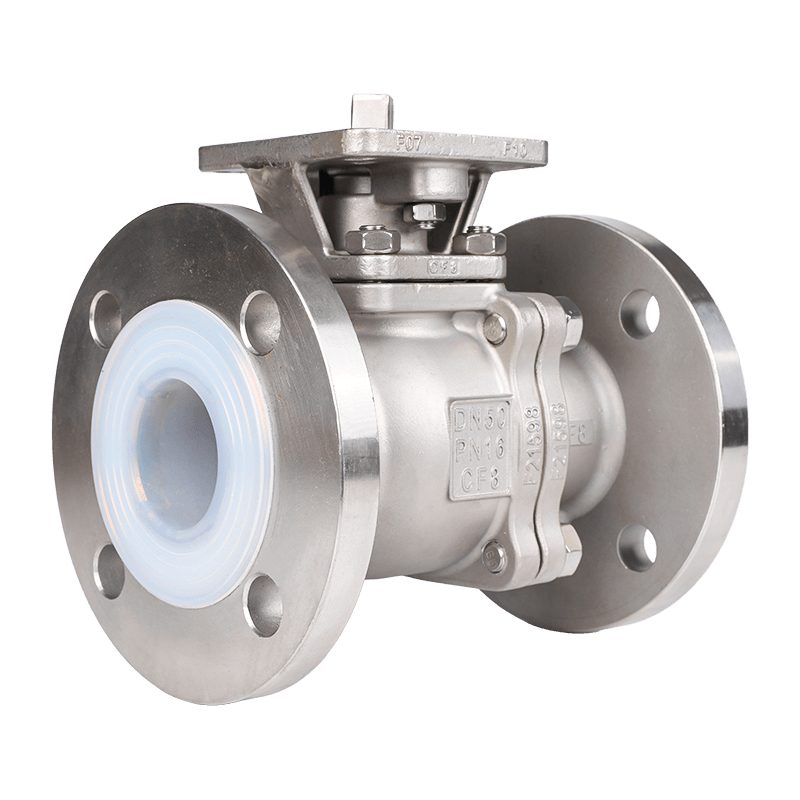

(1)Sostituire l'imballaggio invecchiato o danneggiato. Selezionare il tipo di baderna appropriato in base alle caratteristiche del fluido e alle condizioni operative, come la baderna ad anello in grafite per fluidi ad alta temperatura o la baderna in PTFE per fluidi corrosivi.

(2)Reinstallare correttamente la guarnizione. Assicurarsi che la forza di serraggio sia adeguata e che la baderna sia posizionata uniformemente contro lo stelo e la camera di baderna.

(3)Ispezionare la superficie dello stelo della valvola. Se si riscontrano rigature o corrosione, riparare o sostituire lo stelo.

(4)Se sono presenti difetti nella struttura di tenuta, come un premistoppa danneggiato, riparare o sostituire i relativi componenti del coperchio superiore.

[1]Cavitazione: quando il liquido scorre attraverso un elemento di strozzamento come una valvola di controllo, la pressione locale scende fino o al di sotto della pressione del vapore saturo alla temperatura attuale, provocando la vaporizzazione del liquido e la formazione di bolle. Quando il fluido si sposta poi verso una regione a valle con una pressione più elevata, queste bolle collassano rapidamente, generando intense onde d’urto e microgetti. Questo fenomeno porta al rumore delle apparecchiature, alle vibrazioni e ai danni dovuti all'erosione da cavitazione.

Perché si verifica del rumore durante il funzionamento di una valvola di controllo?

Come mantenere e risolvere questo problema?

R: Quando si verifica del rumore durante il funzionamento di una valvola di controllo, dovremmo prima identificarne il tipo e la causa principale. Il rumore generato dalle valvole di controllo rientra principalmente in due categorie: rumore fluidodinamico e rumore meccanico.

Rumore fluidodinamico

Il rumore indotto dal flusso è il tipo più comune, che può essere ulteriormente classificato in tre sottotipi: rumore di cavitazione, rumore lampeggiante e rumore di turbolenza e vortice.

Il rumore di cavitazione si verifica quando il differenziale di pressione attraverso una valvola diventa eccessivo, facendo sì che la pressione del fluido nel punto di strozzamento scenda al di sotto della pressione del vapore saturo. Ciò porta alla formazione e al successivo collasso di bolle, generando rumore ad alta frequenza accompagnato da danni da cavitazione al nucleo della valvola. Il rumore lampeggiante si verifica quando la pressione del fluido rimane al di sotto della pressione del vapore saturo dopo lo strozzamento, creando un flusso bifase gas-liquido stabile. La turbolenza risultante genera rumore, comune nelle applicazioni con fluidi liquidi. La turbolenza e il rumore dei vortici sono causati dalla velocità del flusso irregolare attraverso l'orifizio di strozzamento, che porta alla perdita di vortici. Questo rumore aumenta in modo significativo quando la velocità del flusso si avvicina o supera la velocità del suono ed è più diffuso nei mezzi gassosi.

Rumore meccanico

Il rumore meccanico ha origine da due fonti principali: vibrazione dell'otturatore/stelo della valvola o rumore proveniente dall'attuatore. Si riferisce al rumore di vibrazione a bassa frequenza causato dalle oscillazioni dell'otturatore della valvola durante il funzionamento a basso flusso o da un gioco eccessivo dovuto all'attrito tra lo stelo e la baderna o dall'usura della boccola di guida. In alternativa, il rumore può essere trasmesso al corpo della valvola a causa di problemi quali l'insufficiente rigidità della molla in un attuatore a membrana pneumatica, l'usura dell'ingranaggio e della cremagliera in un attuatore a pistone o la risonanza del motore in un attuatore elettrico. Per entrambi i tipi di rumore sopra menzionati, la mitigazione può essere ottenuta attraverso regolazioni operative e miglioramenti della progettazione. Alla fonte, il rumore può essere evitato regolando la differenza di pressione, il grado di apertura e la velocità del flusso. Attraverso miglioramenti progettuali, come l’utilizzo di materiali resistenti alla corrosione e all’usura o l’ottimizzazione della geometria del trim della valvola, è anche possibile ridurre efficacemente il rumore.

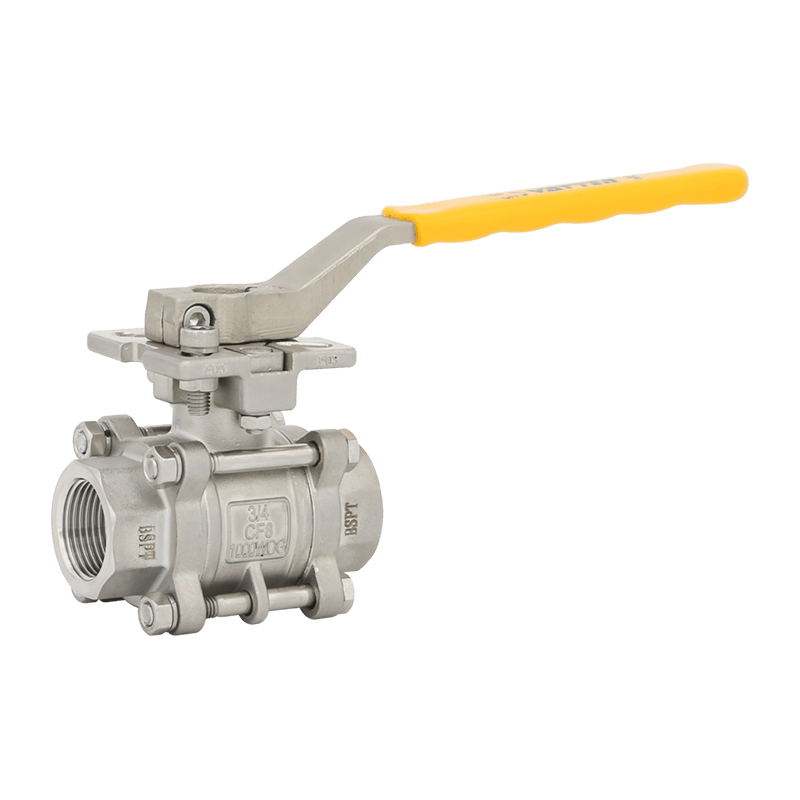

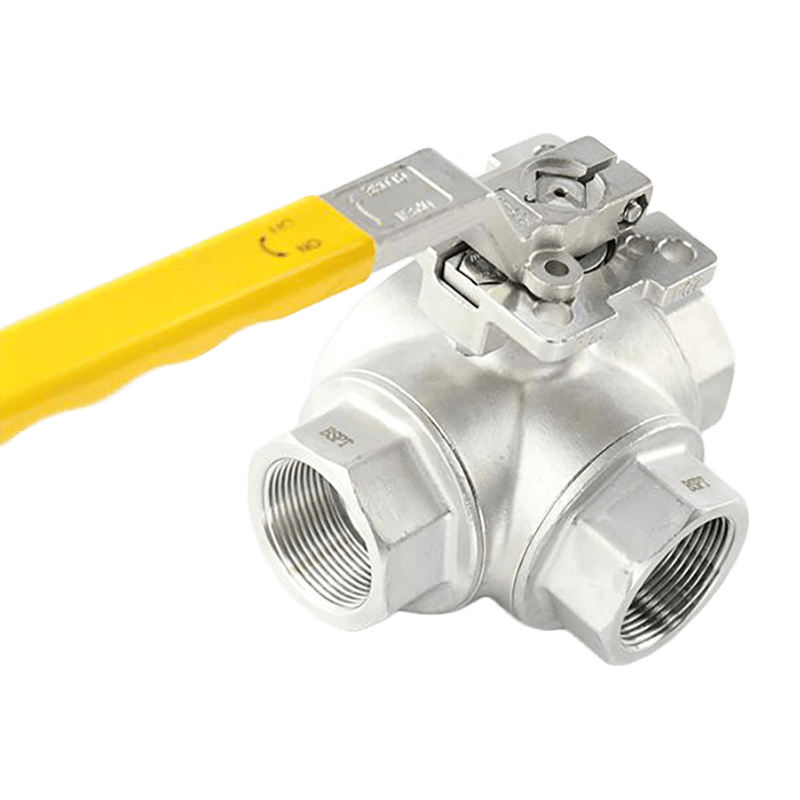

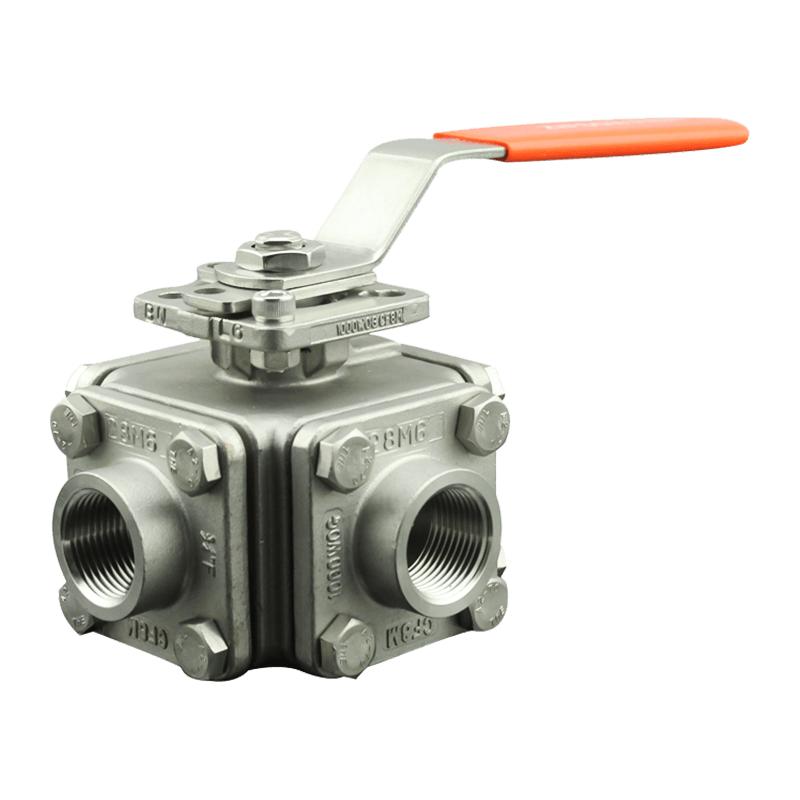

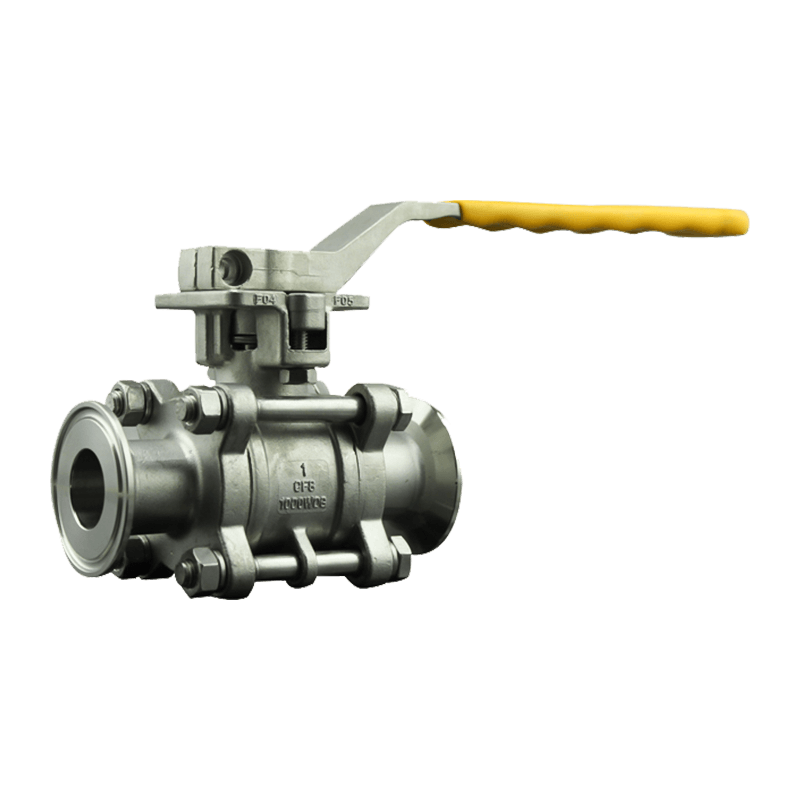

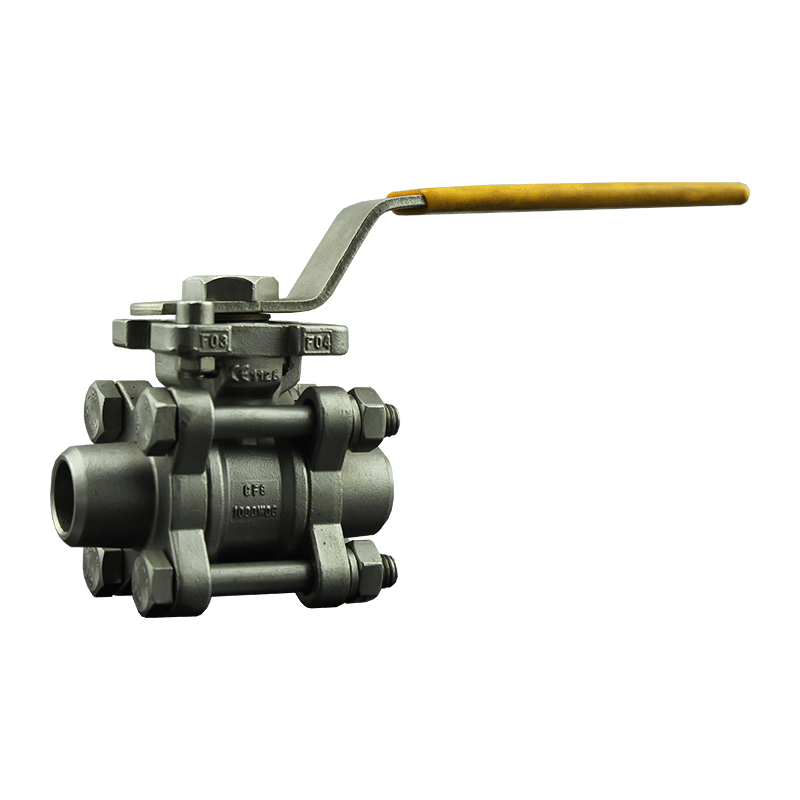

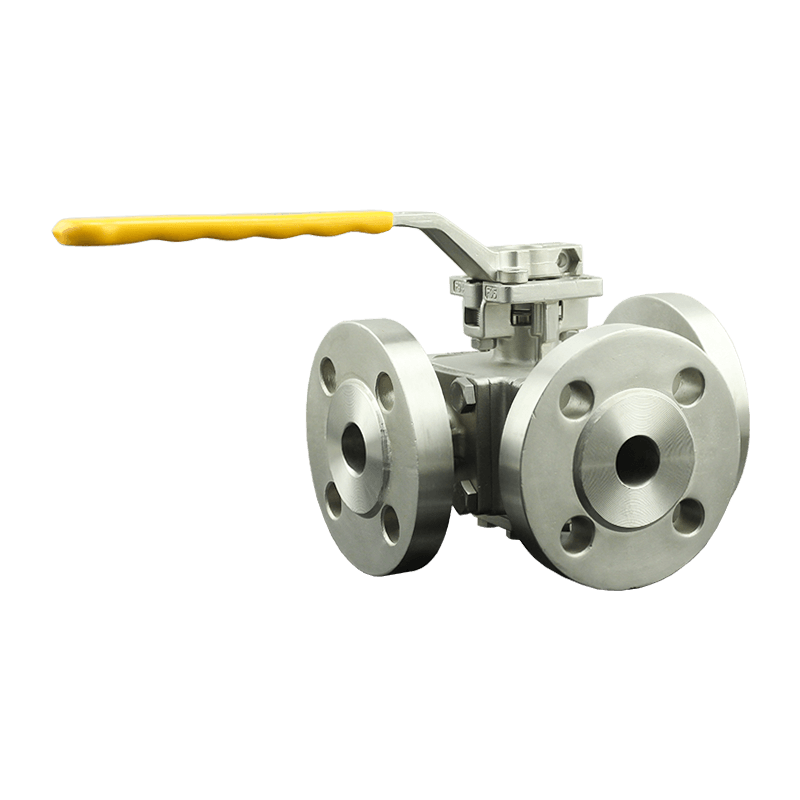

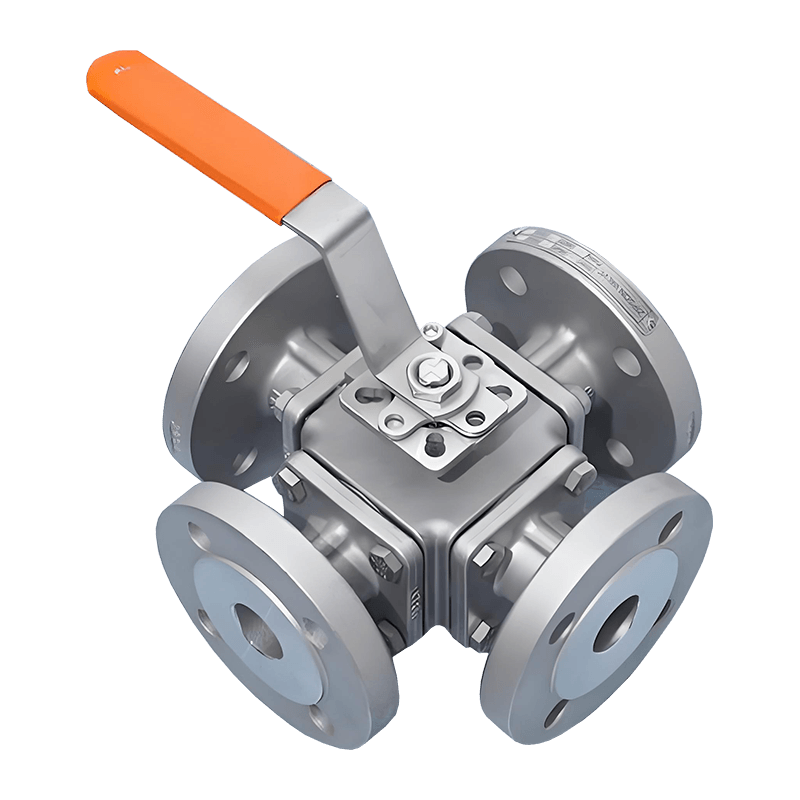

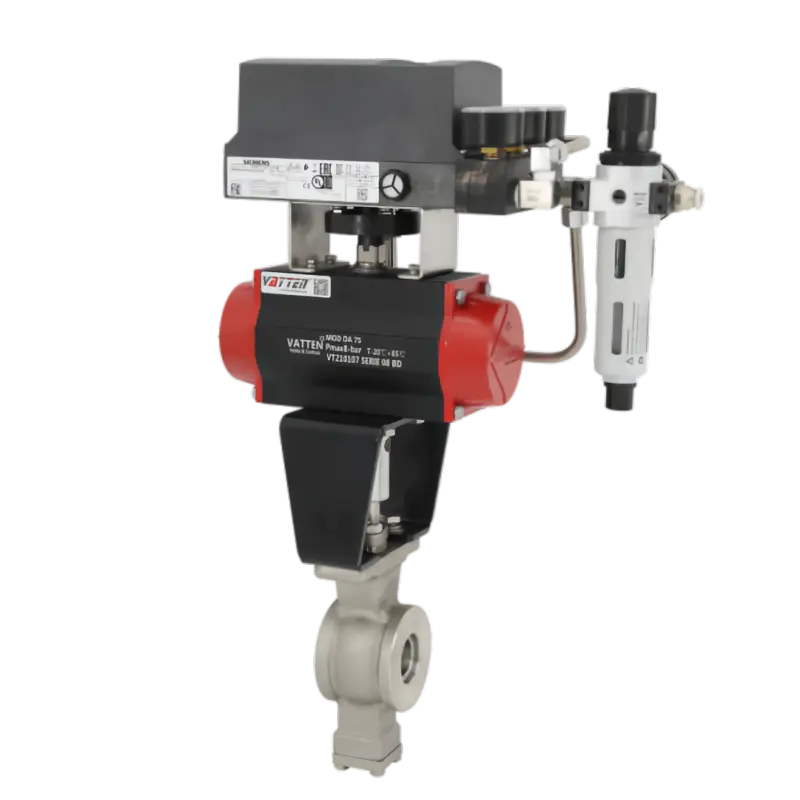

Ad esempio, le valvole a sfera con porta a V e le valvole rotative eccentriche presentano un design del percorso del flusso ottimizzato per ridurre al minimo la generazione di vortici, mentre i trim delle valvole con sede morbida possono assorbire una parte del rumore indotto dalla turbolenza.

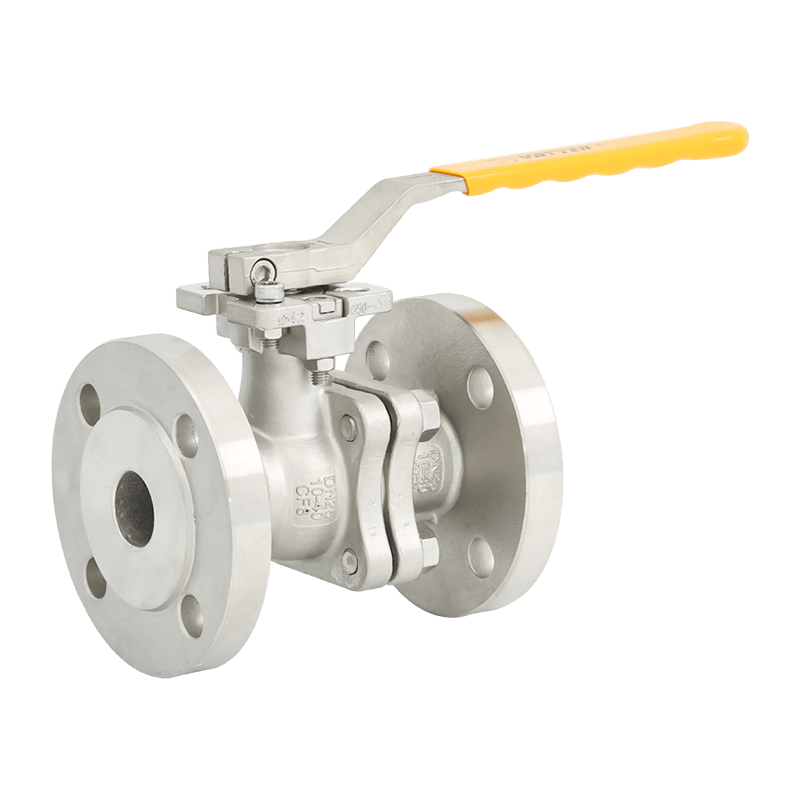

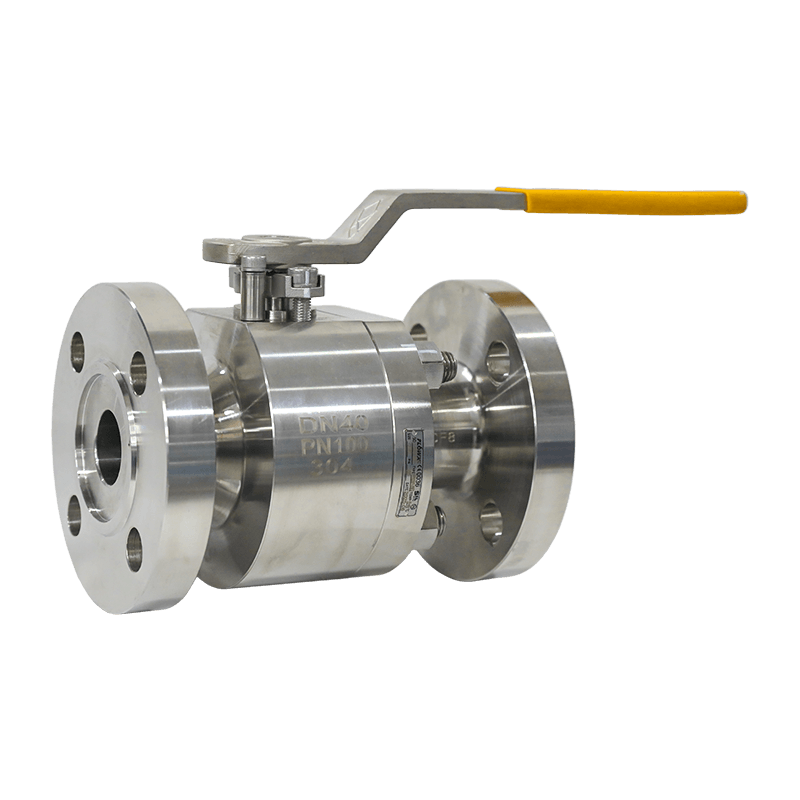

Per ridurre al minimo e prevenire guasti alle valvole di controllo nei processi di controllo dei fluidi, è essenziale selezionare correttamente ed eseguire una manutenzione regolare sulle valvole. Ciò include la conferma anticipata dei requisiti funzionali, il calcolo di parametri chiave come la caduta di pressione e la portata; ispezionare regolarmente l'otturatore e la sede della valvola per verificare l'eventuale usura, sostituire la guarnizione usurata e le boccole di guida; eseguire uno spurgo regolare per gli attuatori pneumatici e controllare il motore e il cambio per gli attuatori elettrici e così via.

Per qualsiasi requisito relativo alle valvole, non esitate a consultare VATTEN!